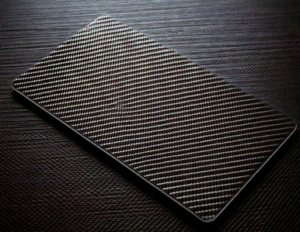

自動車産業において、CFRP(炭素繊維強化プラスチック)の採用が注目を集めていることをご存知でしょうか?

車体の軽量化による燃費向上やCO2排出量削減が求められる中、CFRPはその解決策として期待され、BMW i3やレクサスLFAなど、さまざまな車種で活用が進んでいます。

この記事では、自動車におけるCFRP活用の全体像について解説します。

構造材からエンジン周りまでの使用部位や特長、製造コストや大量生産における課題までまとめましたので、ぜひ最後までお読みください。

Taigaで技術提案を受ける目次

CFRPを適用する自動車は増えている

近年、自動車業界が直面する環境規制の強化や技術革新の進展によって、CFRPを適用する車が増えています。

二酸化炭素(CO2)排出量削減やEV(電気自動車)の航続距離延長が求められることで、CFRPの需要が高まっているのが現状です。

例えば、BMW i3やランボルギーニ・アヴェンタドールなど、高級車や電動車両ではCFRPが多く採用されています。また、CFRP大量生産技術の開発やコスト削減によって、高級車やスポーツカーだけでなく、大衆向け車両にも採用される動きが出てきています。

CFRPが自動車で利用されている部分

CFRPは自動車のさまざまな部分で利用されています。ここでは主に利用されている部分を4つ紹介していきます。

| 部品 | 用途 | 特徴・メリット |

| 構造材 | モノコックボディ、クラッシュボックスストラクチャー | 軽量かつ高強度、衝突安全性向上、デザイン自由度向上 |

| 外板 | ルーフ、フード、フェンダー、スポイラー | 軽量化、デザイン自由度向上、複雑な形状の成形が可能 |

| 内装 | シートフレーム、インストルメントパネル | 軽量化、高強度、デザイン自由度向上、高級感演出 |

| 動力系 | ホイール、スプリング、板バネ、ダンパー、プロペラシャフト、トランスアクスル、バッテリーケース | 軽量化、高強度、性能向上、燃費改善 |

構造材

CFRPは、車体の基本構造を形成する部材であり、構造材として利用されています。主に、モノコックボディとクラッシュボックスストラクチャーで使われています。

- モノコックボディ:自動車の外側のボディと内側の骨組みを1つにまとめて、頑丈さや強さを保つ構造

- クラッシュボックスストラクチャー:自動車の衝突安全性を高めるために設計された部分

CFRPは主に、高級車やスポーツカーの部品に限られていましたが、現在では一般車での採用も進んでいます。

外板

CFRPは、車体の外観を形成する部品である、外板にも使われています。主に使用されているのは、ルーフ、フード、フェンダー、スポイラーです。

CFRPは複雑な形状を成形できるため、自動車の外板に使用することで、デザインの自由度が高まります。

内装

CFRPは自動車の内装としても利用されています。例えば、シートフレームやインストルメントパネルなどです。

CFRPは、軽量でありながら高い強度を持っているため、自動車の内装として使用することで、燃費の向上や走行性能の向上に貢献します。

また、デザインの自由度が高く、複雑な形状を持つ部品の製造にも適していることから、高級感を演出することも可能です。

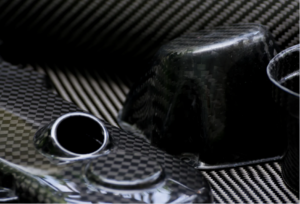

動力系

CFRPは、エンジン周りやパワートレインの部材としても利用されます。主にホイール、スプリング、板バネ、ダンパー、プロペラシャフト、トランスアクスル、バッテリーケースなどです。

CFRPは金属よりも軽く、強度も高いため、動力系として利用することで、自動車の性能向上や燃費改善が期待できます。

具体的には、金属で作られた自動車よりもCFRPで作られた自動車の方が50%も軽量化できるといわれています。

CFRPが自動車で使われる理由

CFRPが自動車で使われる理由は以下の4つです。

- 軽量性

- 強固

- 耐食性

- 設計の柔軟性

軽量性

CFRPが自動車で使われる理由の一つは、その「軽さ」にあります。

CFRPは金属よりもずっと軽く、アルミ合金の約60%の重さしかありません。この軽さによって、自動車の燃料消費を抑えられます。

実際に、バックドアをCFRPに変更したところ、従来のアルミバックドアと比べて約40%の軽量化に成功しています。

強固

CFRPは、異常に軽いのに強度が高いという特徴から、自動車にも使われています。

CFRPの材料である炭素繊維は、細い糸のような構造を持ち、その強さは鉄の約10倍といわれています。そのため、軽くても衝撃に強く、車のボディや部品などの重要な部分に利用されています。

CFRPを利用すると、外部からの衝撃に対する耐性が向上するため、高い衝突安全性能を実現することが可能です。

耐食性

CFRPは、金属に比べると腐食しにくいことも、自動車に使われる理由です。

CFRPは雨や湿気が多い環境でも劣化しにくい素材のため、金属よりも長持ちしやすく、安心して長い間使うことができます。

さらに、腐食しないことで修理や部品交換の手間が減るため、メンテナンス費用を抑えられるというメリットもあります。

設計の柔軟性

CFRPが自動車部品に使われる理由の一つは、「自由な形状で作れること」にあります。CFRPは金属よりも設計の自由度が高く、複雑な形の部品でも簡単に作ることができます。

そのため、新しい部品の試作や改良をスムーズに行え、製品の完成までの時間を短縮することが可能です。

さらに、CFRPは複雑な形状の部品を一つにまとめて作れるため、部品の数を減らすことができます。その結果、組み立て作業がシンプルになり、生産の効率がアップします。

自動車でCFRPを利用する際の注意点

CFRPは軽量で高強度という優れた性能を持つ一方、加工の難しさやコストの高さなど、使用時に注意すべき点もいくつかあります。

ここでは自動車でCFRPを利用する際の注意点を2つ紹介します。

- 価格が高い

- 大量生産に向かない

価格が高い

CFRPは、主成分である炭素繊維が高価なため、それに比例して価格も高くなります。

さらに、CFRPを作るには特別な高額な設備が必要で、材料を保管するのにもコストがかかります。そのため、加工や成形にかかる費用も高くなり、全体的な製造コストが上がる原因となるのです。

現在、炭素繊維の需要が増えてきているため、大量生産によってコストを下げようとする動きもありますが、金属と比べるとCFRPの価格が大幅に安くなるのは難しいと考えられています。

大量生産に向かない

CFRPは、製造プロセスが複雑で時間がかかることや高額な設備が必要なことから、大量生産に向いていません。

また、金属のように簡単に再利用できないため廃棄物を処理するコストや環境への配慮も課題となり、大量生産向けの素材としては不利な要素となっています。

そのため、CFRPよりも成形時間を大幅に短縮できる、CFRTP(炭素繊維強化熱可塑性樹脂)の開発が進められています。

まとめ

この記事では、CFRPを適用している車やCFRPが自動車で利用されている部分、CFRPが自動車で使われる理由について詳しく解説してきました。

CFRPは、自動車産業において、車体の軽量化による燃費向上やCO2排出量削減が求められる中、さまざまな車種で活用が進んでいます。

金属よりも軽量でありながら、強度も強く、耐食性も高いという特徴が注目されています。

ただし、価格が高いことや大量生産に向かないという点には注意しましょう。

Taigaは難易度の高い部品製造に応えます

Taigaでは、板金やCNC加工、3Dプリンティングなど多様な技術を駆使し、複雑形状や新規部品の製造に最適な設計・製造方法を提案します。

試作や研究目的にも対応し、開発した材料を活用して製品の製造を試みることが可能です。最先端技術と経験を活かし、部品や製品に新たな価値を提供します。

CFRPを活用した部品製造を検討している方は、ぜひ「Taiga(タイガ)」をご活用ください。Taigaは、無料で経験豊富な業者に相談できるサービスです。

難易度の高い部品や新規部品の開発、少量生産、試作から量産まで、コストを抑えつつ効率的に進めることが可能です。

Taigaで技術提案を受ける

0120-987-742

0120-987-742