ステンレスは、日常生活品から工業製品までさまざまな製品に使用される素材です。

ステンレスの板金加工は難度が高く、制作物の形状に応じた加工方法を選ぶことが求められます。

今回の記事では、ステンレスの板金加工について方法や注意点などを詳しく解説します。

ステンレス板金加工を依頼することを検討中の方は、ぜひ参考にしてください。

Taigaで技術提案を受ける目次

ステンレスは板金加工が難しい金属の一つ

ステンレスは、鉄にクロムやニッケルなどを加えて作られる合金です。

耐久性が高く錆に強いため、機械部品から水回りの住宅設備まで、幅広い製品の素材として採用されています。ステンレスは硬さのある素材のため、板金加工の難易度は高いです。

また、ステンレスにはさまざまな種類があり、特性に応じた加工方法を選ぶことも求められます。

ステンレスの板金加工を依頼するときには、ステンレスの特性や適切な加工方法についての知識と技術を持つ加工業者を選び、依頼することが重要です。

ステンレス板金の加工方法5つ

ステンレスの板金加工には、以下の5つの方法があります。

- 切断加工

- 曲げ加工

- 穴あけ加工

- 仕上げ・鏡面加工

- 溶接加工

それぞれの加工方法の特徴やメリット・デメリットを解説します。

切断加工

切断加工とは、ステンレス板金を図面の通りに切り取る加工方法です。

使用する工具や方法により、以下の種類があります。

- 上下の刃で挟んで切断する「シャーリング」

- 型を押し付けて切り抜く「プレス」

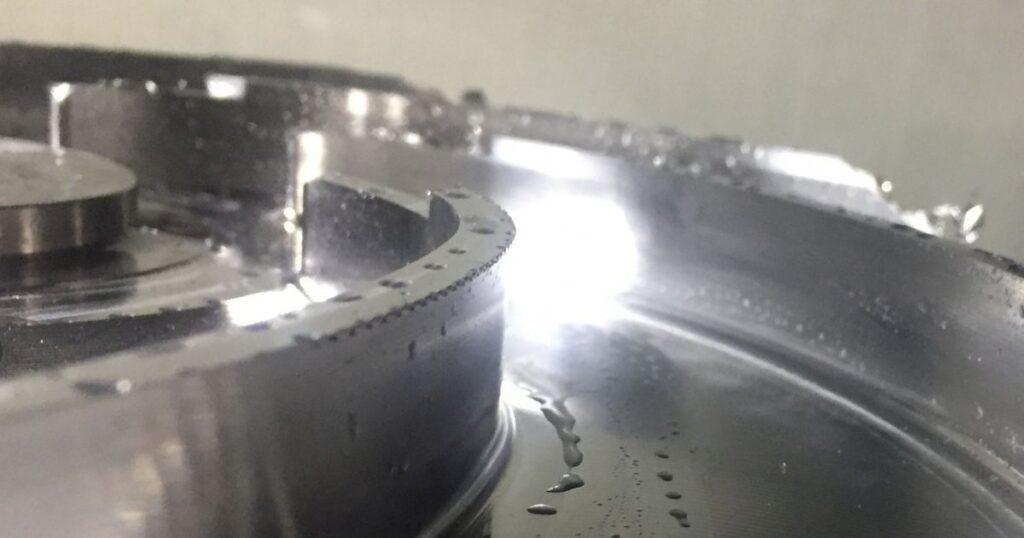

- レーザー光を当てて溶かす「レーザー」

- 高温のプラズマを噴射して溶かす「プラズマ」

- 高圧の水流を噴射して切断する「ウォータージェット」

板金を直接切断するため、ステンレスを好みの形状にカットできます。

ほかの加工方法を組み合わせることで、複雑な形状の加工品を作ることも可能です。

ただし、ステンレスは熱伝導性が悪いため、切断時プレートや工具に熱がこもらないための工夫が求められます。

曲げ加工

曲げ加工とは、ステンレス板金を図面の形に曲げる加工方法です。

曲げ加工には、以下のようにさまざまな種類があります。

- プレス機械を使って金型にステンレス板金を挟んで曲げる「型曲げ」

- ステンレス板金の縁を押さえながら、L曲げをする「押さえ巻き曲げ」

- ステンレス板金の縁や端部分を曲げる「成形曲げ」

- ステンレス板をローラーで圧力をかけながら、連続的に曲面状に曲げる「送り曲げ(ロール曲げ)」

一般的にはプレス機械を使って曲げ加工を施すことが多く、金型の形を変えることで、L字やV字、円柱状などさまざまな形状への加工ができます。

プレス機械と、形に合わせた金型の準備が必要です。

穴あけ加工

穴あけ加工とは、ステンレス板金に穴を空ける加工方法です。

空ける穴の形状や数に応じて、以下の方法で穴を空けます。

- 刃のついたドリルで空ける

- ドリルを取り付けたボール盤で空ける

- レーザー光を点射して溶かす

- 上下の金型で挟んで撃ち抜く(パンチ)

加工方法を選ぶことで、さまざまな穴あけ加工が可能です。

ただし、ステンレスはほかの金属よりも硬いうえ、伸びやすく弾力性が高い、熱がこもりやすいといった特性を持っています。

そのため、ほかの金属と同様に穴をあけてしまうと、材料や工具に熱がこもり、工具が摩耗する可能性が高いので注意が必要です。

仕上げ・鏡面加工

仕上げ・鏡面加工とは、ステンレス板金の表面をなめらかに、美しく整える加工方法です。

仕上げや鏡面加工には、以下の方法があります。

- 布や綿、ウールなどを重ねた円盤状の工具(バフ)に研磨剤を塗布し、高速回転させて表面を研磨する「バフ研磨」

- 電気分解を利用して、ステンレス板の表面を溶かして研磨する「電解研磨」

- 単一方向へ毛ほどの細さの傷跡をつけ、光沢をなくす「ヘアライン研磨」

仕上げ・鏡面加工を行うことで、光沢を出したりマットな印象にしたりといった仕上がりにできるのがメリットです。

表面処理がしやすくなるメリットもあるため、機械製品の部品などにも仕上げ・鏡面加工が施されています。

溶接加工

溶接加工とは、ステンレス板金同士を溶かして接合する加工方法です。

具体的には、以下の加工方法があります。

- シールドガスに不活化ガス、電極に針金状のワイヤーを使用する「MIG溶接」

- シールドガスに不活化ガス、電極にタングステンを使用する「TIG溶接」

- 電極に被覆材を塗布したステンレス棒を使用する「被覆アーク溶接」

- 接合部に被覆材を塗布し、電極となるワイヤーを供給する「サブマージアーク溶接」

- ステンレス板同士に圧力をかけ通電し、発生した抵抗熱を使う「抵抗溶接」

- レーザー光を照射し、局所的に溶かす「レーザー溶接」

溶接方法によって手動・自動のどちらで加工するかや、溶接のスピード・仕上がりが異なります。

ステンレスの種類や加工品の形状に応じた溶接方法を選ぶことが重要です。

板金加工に用いられるステンレスの種類と特徴

板金加工に用いられるステンレスは、大きく分けて以下3つがあります。

- オーステナイト系

- フェライト系

- マルテンサイト系

それぞれの特徴について順に解説します。

オーステナイト系

オーステナイト系ステンレスとは、クロム(Cr)とニッケル(Ni)を含むステンレスです。

価格が安く大量生産に向いているため、もっとも一般的なステンレスとして多くの製品に用いられています。

また、耐食性や耐熱性にすぐれており、加工性が高いのも特徴です。

素材としての硬度は低いものの、熱処理を施すことで高い硬度となります。磁性もないことから、自動車部品や原子力発電・理化学装置の部品素材としても採用されています。

オーステナイト系ステンレスの主な種類は以下の通りです。

- 18−8ステンレス

- SUS301L

- SUS304

- SUS310S

- SUS316

- SUS430

フェライト系

フェライト系ステンレスとは、基本的にニッケル(Ni)を含まないステンレスです。

主な種類にSUS430などがあります。

フェライト系ステンレスは磁性があり、オーステナイト系よりも硬度、耐熱性、溶接性が高いのが特徴です。ただし、耐食性はやや劣ります。

主に家庭用品の素材として活用されています。

マルテンサイト系

マルテンサイト系ステンレスとは、クロム(Cr)の含有量が少ないステンレスです。

SUS420やSUS440などの種類があります。

強度や硬度、耐摩耗性にすぐれ磁性がある一方で、耐食性は低めです。

ベアリングや刃物などの素材として活用されています。

ステンレスの板金加工で注意すべき点

ステンレスの板金加工で覚えておくべき注意点について解説します。

ステンレス板の種類によって向いている加工法が異なる

ステンレスは大きく分けて3種類に分類され、引っ張りの強さや伸び、硬さなどの特性によってさらに細分化されます。

ステンレスの種類によって耐食性や耐熱性、溶接性などは異なるので、適切な加工方法を選ぶことが大切です。

熱伝導率が低く、硬化しやすい

ステンレスは熱伝導性が低く、加工によって硬化しやすい金属です。

そのため、切断加工や穴あけ加工時には焼けや工具の摩耗、損傷が生じる可能性があります。

加工時には、ステンレス板金や工具に熱がこもらないようにする工夫が必要です。

また、ステンレスは一定の力を加えると硬くなる性質があるため、加工を進めるうちに加工効率が悪くなることも多いです。

効率よく加工をするためには、使用する工具や加工条件に留意し、適切なものを選ぶ必要があります。

スプリングバックを考慮する必要がある

スプリングバックとは、物質の持つ弾性により元に戻ろうとする現象のことです。

ステンレスはほかの金属よりもスプリングバックが大きいため、曲げ加工時はスプリングバックを考慮しなければいけません。

まとめ

ステンレスの板金加工やステンレスの種類、ステンレスの板金加工時の注意点について解説しました。

ステンレスは硬度が高く腐食に強い一方で、板金加工の難しい金属です。

ステンレスの板金加工によって製品製造を検討する場合は、ステンレスの加工を得意とする業者を選びましょう。

ステンレスの板金加工を活用した部品製造を検討している方は、ぜひ「Taiga(タイガ)」をご活用ください。Taigaは、無料で経験豊富な業者に相談できるサービスです。

難易度の高い部品や新規部品の開発、少量生産、試作から量産まで、コストを抑えつつ効率的に進めることが可能です。

Taigaで技術提案を受ける

0120-987-742

0120-987-742