チタンは、軽くて強度が高い特性を多く持つ金属です。

一方で切削加工が難しい素材でもあるため、加工に用いる際はポイントを踏まえて検討する必要があります。

今回の記事では、チタンの切削加工の特徴や切削加工に使われるチタンの種類、加工時の注意点を解説します。

チタンを切削加工で使用するメリットも紹介していますので、ぜひ参考にしてください。

Taigaで技術提案を受ける目次

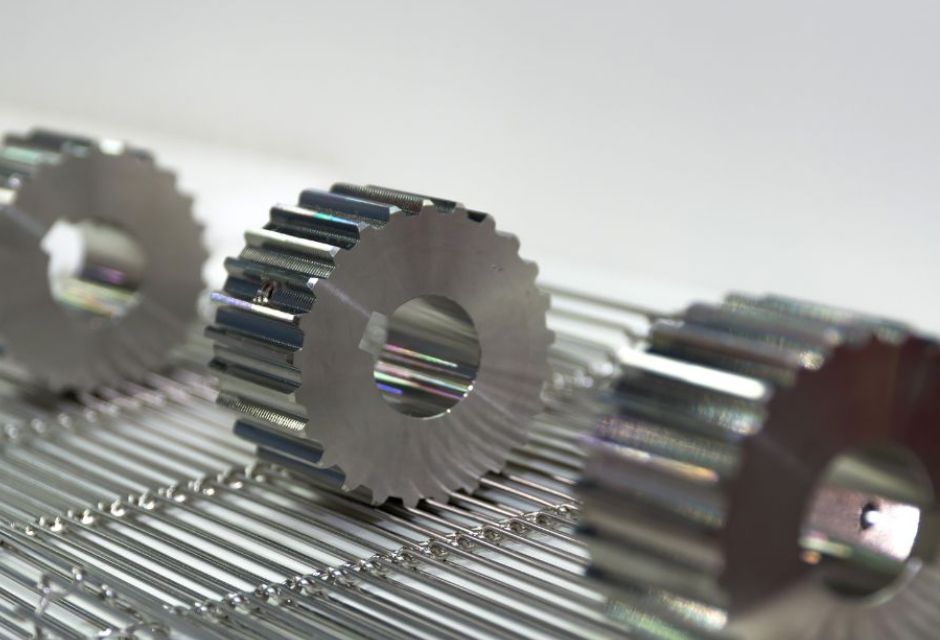

チタン切削加工の特徴|加工が難しいって本当?

チタンは、引張強度の高さや熱伝導性の低さといった特性から、切削性の低い「難削材」です。

以下では、チタンの切削加工の特徴を解説します。

引張強度が高く、加工に技術が必要

チタンは引張強度が高いため、切削加工時に刃先の欠け(チッピング)をはじめとした、工具の損傷を引き起こす可能性があります。

純チタンの引張強度は、約350〜500MPaとそれほど高くないものの、チタン合金の引張強度は約750〜950MPaと高めのため、切削加工には経験や技術が必要です。

熱がこもり、工具が摩耗しやすくなる

チタンは熱伝導率が低いのも特徴です。

ほかの金属の熱伝導性と比較すると、純チタンは17W/m⋅K、チタン合金は7.5W/m⋅K、ステンレス鋼は16W/m⋅Kと、特にチタン合金は熱伝導性が低いのがわかります。

熱伝導性が低いと切削加工時の熱を逃がせず、工具が摩耗しやすくなるのがデメリットです。

変形しやすく、加工が難しい

チタンは、ほかの金属と比較すると変形しやすい特徴があります。

金属を同一方向に伸ばしたときの応力とひずみの比例係数であるヤング率は、ステンレスは193GPa、鉄鋼は206GPaであるのに対して、純チタンは106GPaと低めです。

ヤング値が小さい金属は柔らかく変形しやすいため、切削時の振動や力によって変形してしまうケースもあるでしょう。

加工の際に化学反応で発火するおそれがある

チタンは不燃性の素材であるものの、加工時に酸素や窒素に触れると化学反応を起こして発火するおそれがあります。

切削加工で発生する薄い切り屑は、溶接の火花などが引火する原因です。

チタンの切削加工時は、切り屑をためないように加工場周辺をこまめに清掃するなど、工夫が求められます。

切削加工にチタンを使う3つのメリット

チタンの切削加工は難しく高い技術力が必要であるものの、切削加工にチタンを使うことにはさまざまなメリットもあります。

以下では、切削加工にチタンを使うメリットを見ていきましょう。

軽量で比強度が高い

チタン合金は、ほかの金属と比べて非常に軽いのがメリットです。

ほかの金属と比重を比較するとステンレス鋼は7.6〜8.1、銅は8.9であるのに対して、チタン合金は4.43と、同体積当たりの重量が圧倒的に軽いことがわかります。

なお、軽い金属の代表であるアルミニウム合金の比重は2.6〜2.8とチタンより軽量なものの、そこまで大きな差はありません。

加えて、チタンは比強度も高く、ステンレス鋼の比強度74.4に対して、チタン合金の比強度は225.5と、約3倍の強度を誇ります。

チタンを切削加工に採用することで、軽量ながら耐久性の高い製品づくりが実現できるでしょう。

耐食性が高く、熱伝導性が低い

チタンは、表面に強固な酸化チタンの被膜を形成する性質を持つことから、耐食性にすぐれているのもメリットです。

被膜は塩素イオンに対して強い耐食性を発揮するため、特に海水に接触する環境においてはステンレスに向いています。

また、熱伝導性が低いため、温まりにくく冷めにくいのも特徴です。

これらの特徴から、屋外使用部材の素材や塩害を防ぐ外壁素材、水筒やタンブラー、保温弁当箱などの素材としても多く活用されています。

毒性が低く、人体に優しい

チタン合金は毒性がなく生体親和性が高いため、金属アレルギーを起こしにくいのも特徴です。

そのため、ピアスなどの装飾品や、医療機器、体内に埋め込む器具の素材としても採用されています。

切削加工に使われるチタンの種類

切削加工で使用されるチタンは、大きく分けて純チタンとチタン合金に分けられます。

種類ごとの特徴を以下の一覧にまとめました。

| チタンの種類 | 特徴 |

| 純チタン(JIS1種・2種・3種・4種) | ・1種がもっとも柔らかく、2種、3種、4種の順で硬くなる・1種がもっとも純度が高く、2種、3種、4種となるにつれて純度が低くなる |

| チタン合金 | ・強度が高く航空機などに使用されるJIS60種(64合金)・強度が高いながら冷間での加工性にすぐれるβ系の15-3-3-3合金などがある |

チタンの切削加工における3つの注意点

以下では、チタンの切削加工の際に注意すべき3つのポイントを解説します。

切削速度を遅くし、切削油(クラ―ラント)を使用する

チタンの切削加工でもっとも重要なのは、熱と振動への対策です。

切削速度が速いほど発生する熱が高まるため、速度はできるだけ遅くします。

また、工具の摩耗を抑えつつ、加工精度を上げるために切削油(クーラント)を使用するのも大切です。

切削油には以下の種類があるため、用途や加工シーンに応じたものを選ぶ必要があります

| 切削油の種類 | 特徴 |

| 水溶性切削油剤 | ・水で希釈して使用する・引火の危険性が少ない・バクテリアによる劣化の可能性がある |

| 不水溶性切削油材 | ・潤滑性や防錆性、浸透性にすぐれている・希釈せずに使用する・引火の危険性があるため、使用時予防措置が必要 |

切り粉やゴミの除去を徹底する

チタンは、切削加工時に発火する危険性があります。

加工現場は清潔を保ち、発火の原因となる切り粉やゴミの除去を徹底しましょう。

万が一発火した場合を考えて、乾燥砂や金属消化器も準備しておきます。

なお、発火したチタンに水をかけると火災が悪化する可能性があるため、注意が必要です。

適切な加工機・工具を使用する

チタンの切削加工では、素材に適した加工機や工具を使用することも重要です。

切削加工で使用する工具ごとに、チタン切削時の注意点を見ていきましょう。

| 工具の種類 | チタン切削時の留意点 |

| ドリル | ・切削油が通るための穴(オイルホール)付きのものを選定する |

| タップ | 熱による穴の萎縮を防ぐために、以下のように用途に応じて種類を使い分ける・手作業で行うならハンドタップ・止まり穴ならスパイラルタップ・通り穴ならポイントタップ |

| エンドミル | ・高速切削を実現するには耐摩耗性を高くした粉末ハイスに、耐摩耗性や耐熱性を高くしたTiNコーティングしたものを選ぶ・刃物のチッピングを減らすために、超微粒子超硬合金の超硬エンドミルを使用することもある |

また、工具に使用される素材としては、以下が挙げられます。

| 素材の種類 | 特徴 |

| ハイス(ハイスピード鋼) | ・鋼にクロムやタングステンなどの金属成分が添加されている(チタンの加工には粉末ハイスが適している) |

| 超硬 | タングステンやコバルトなどを合わせた金属 |

| CBN | ホウ素と窒素からできている化合物 |

| ダイヤモンド | チタンとの反応性が低く、熱伝導率や硬度も高いため、チタンの加工向き |

まとめ

チタンの切削加工の特徴や使われるチタンの種類、切削加工時の注意点を解説しました。

チタンは切削加工が難しいものの、熱伝導性の低さや高硬度などのすぐれた性質から、多くの製品の素材として適している金属です。

チタンの切削加工を成功させるには、高品質かつ適切な方法での加工ができる業者選びが求められます。

チタンの切削加工を活用した部品製造を検討している方は、ぜひ「Taiga(タイガ)」をご活用ください。Taigaは、無料で経験豊富な業者に相談できるサービスです。

難易度の高い部品や新規部品の開発、少量生産、試作から量産まで、コストを抑えつつ効率的に進めることが可能です。

Taigaで技術提案を受ける

0120-987-742

0120-987-742