金属加工において重要な役割を果たす溶接には、様々な種類があります。

中でも、レーザー溶接は数ある溶接方法の中でも独特な特徴を持っているため、導入する前にしっかりと基礎知識を身につけておかなければなりません。

そこでこの記事では、レーザー溶接の特徴や代表的な種類について詳しく解説していきます。

Taigaで技術提案を受ける目次

レーザー溶接とは?

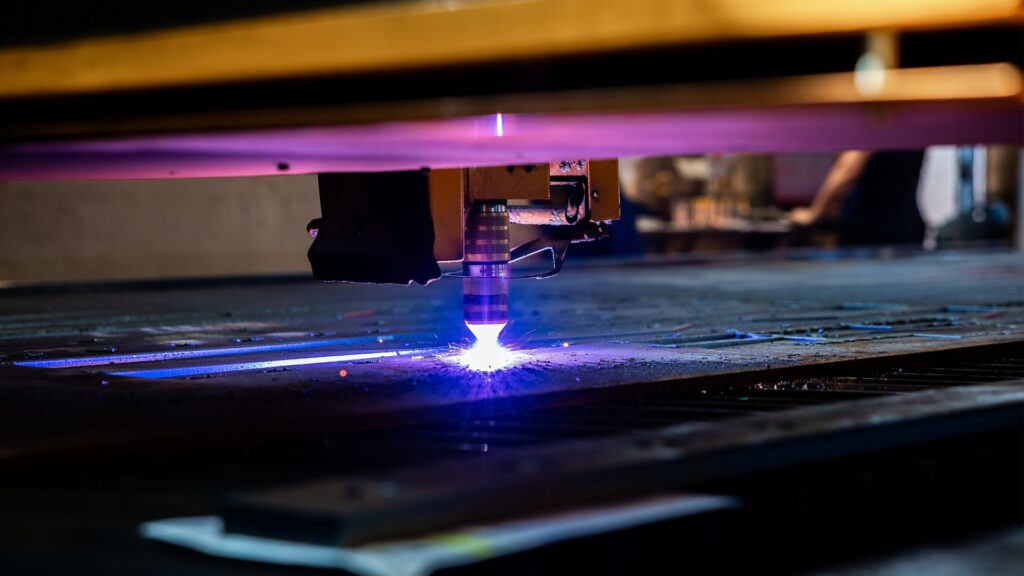

レーザー溶接とは、レーザーが放つ光のエネルギーを利用して金属同士を接合させる方法のことです。

溶接方法には、

- 融接

- 圧接

- ろう接

上記3つの種類がありますが、レーザー溶接は「融接」に含まれます。

突合せ溶接や重ね溶接、T継手、フレア溶接、円周溶接など様々な加工に対応可能です。

また、他の溶接と比べて自動化やライン化がしやすいため、精度を維持しつつ、素早く作業を行えます。

また、異種溶接も可能であり、加工結果のコントロール性も非常に高いことから、自動車産業や航空宇宙産業、電子機器産業など幅広い分野・業種で活用されています。

レーザー溶接のメリット

では次に、レーザー溶接のメリットについて詳しく見ていきましょう。

熱ひずみが少ない

熱ひずみが少ないことが、レーザー溶接における大きなメリットです。

TIG溶接の場合、金属に伝わる熱が多くなり、製品に対して大きな熱ひずみが発生する場合があります。

しかし、レーザー溶接の場合は、レーザーを使って小さな焦点に集中してエネルギーを照射できるため、熱ひずみのリスクを最小化しやすくなるのです。

十分な強度を確保できる

レーザー溶接は、十分な強度を確保できる方法です。

溶接スピードが遅いことから、強度不足が懸念されることもありますが、溶込みは深く入っていますので強度について不安視する必要はありません。

仕上げの工数が減る

溶接においては、ひずみ取りを行う必要が出てくる場合があります。

しかし、レーザー溶接の場合は熱ひずみがそもそも少ないため、仕上げの工数が減ります。

また、加工条件が整えば溶接焼けも軽減できるため、電解研磨の工程も軽減できる可能性が高いです。

このようなことから、生産性や効率の向上に繋げやすい方法といえるのです。

レーザー溶接のデメリット

では次に、レーザー溶接のデメリットについて詳しく見ていきましょう。

隙間に弱い

Φ0.1~0.6mmの小さな焦点にエネルギーを集中させるのが、レーザー溶接の特徴です。

そのため、隙間があるとうまく溶接できない可能性があります。

スムーズに加工作業を行うためには、曲げ工程における精度を向上させたり、治具の整備を徹底したりといった工夫が必要です。

肉盛り溶接が得意ではない

レーザー溶接は、母材溶接を得意としています。

一方で、肉盛り溶接があまり得意ではなく、パワーが尽きて母材まで届かなかったり、十分な強度を確保できなかったりすることがあります。

肉盛り溶接をどうしても外せない場合は、レーザー溶接以外の方法を検討した方が良いかもしれません。

十分な安全対策が必要

レーザー溶接は、スピードや精度に優れ、高い汎用性を持つ溶接方法です。

しかし、高エネルギーのレーザーを使用する方法ですので、安全面にはしっかりと配慮しなければなりません。

レーザー製品は、安全に関する企画が定められていますが、レーザー溶接で使用する機械は、最も危険度が高いとされている「クラス4」に分類されています。

メーカーもあらゆる安全対策を講じていますが、使用者の安全管理が甘ければ意味がありません。

安全かつスムーズに作業を進めるためにも、危険性やリスクについて理解を深め、正しい方法で使用しましょう。

レーザー溶接の代表的な種類

では次に、レーザー溶接の代表的な種類について詳しく解説していきます。

YAGレーザー溶接

YAGレーザー溶接とは、イットリウム・アルミニウム・ガーネットという人口結晶を、媒質として活用した装置のことです。

これは、固体を媒質する「固体レーザー溶接」における代表的な方法であり、多くのシーンで使われています。

後ほど紹介するCO2レーザーに比べてエネルギー吸収率が高いため、少ないエネルギーで金属同士をつなぎ合わせることが可能です。

ただし、YAG結晶の励起にはフラッシュランプが必要であり、発熱が多いため、冷却機器の構築が大規模になりやすく、それに伴ってコスト負担が大きくなりやすいというデメリットもありますので注意しましょう。

ファイバーレーザー溶接

ファイバーレーザー溶接とは、ファイバー内部でレーザーを作り出せるようにした装置のことです。

この仕組みを作り出すために、光ファイバーのコア層に希土類元素をドープしています。

先ほど紹介したYAGレーザー同様、金属が吸収しやすい出力波長となっていて、さらに出力を高めることも可能であるため、加工スピードや効率の向上に繋げやすいです。

また、異種金属の溶接が可能であり、難易度が高い溶接がスムーズに行えることも、ファイバーレーザー溶接ならではのメリットといえるでしょう。

さらに、ミラー調整やランプ交換などのメンテナンスが不要であり、ランニングコストを下げられることから、現在においては最も幅広く使われています。

一方で、対象の金属が飛散する「スパッタ」が発生しやすいという特徴もあるため、加工スピードを調整しなければなりません。

ディスクレーザー溶接

ディスクレーザー溶接は、固体レーザーを特殊な構造にして、溶接の精度を高めた装置のことです。

従来の固体レーザーは、駆動時に熱を持ちやすく、温度が不均一になることが問題視されていました。

そうなると、熱レンズ効果が発生し、レーザーの集光度が変わってしまうため、どうしても溶接の精度が落ちてしまいます。

この部分に焦点を当てたのが、ディスクレーザー溶接です。

この溶接方法は、レーザー結晶を薄いディスク上に加工し、裏面にヒートシンクを取り付けているため、熱の影響を抑えられます。

これにより、溶接の精度が向上しただけでなく、大規模な冷却が不要になったのです。

CO2レーザー溶接

数あるレーザー溶接の中で最も長い歴史を持つのが、CO2レーザー溶接です。

これは、二酸化炭素を媒体としてレーザーを作る装置のことであり、長波長を出力できるという特徴を持っています。

また、狭い範囲で溶接が行えるため、作業効率を最大化しやすくなります。

さらに、固体レーザーよりも発光効率が高く、出力が強まることもこの手法ならではのメリットといえるでしょう。

ただし、波長が長すぎるという短所を持つため、特殊なミラーやレンズを使って光路を作らなければなりません。

レーザー溶接はどこに依頼する?

レーザー溶接は、数ある溶接方法の中でも独特な特徴を持っており、施工には高度な技術と知識が必要です。

自社で設備や知見を有していない場合は、実績のある業者に依頼するのがおすすめです。

そうなった場合、基本的には自社で依頼先の候補を探し、同時に見積もり依頼をかけて比較することになると思いますが、このやり方ではどうしても時間がかかってしまいます。

そんなときに役立つのが、弊社が運営しているサービス「Taiga」です。

Taigaは、ものづくりや製造業におけるマッチングプラットフォームであり、パートナーとユーザーを結びつける役割を果たしています。

また、単純にユーザーとパートナーを繋ぐだけでなく、サービス内でやり取りや図面編集が行えるように、様々な機能を用意しています。

さらに、ワンクリックで同じ仕様の製品を購入できる機能も搭載していますので、信頼できるパートナーを見つけられるだけでなく、生産効率も高められるのです。

アカウント作成は完全無料となっていますので、少しでも気になる方はぜひ一度ご活用ください。

まとめ

レーザー溶接は、レーザーが放つ光のエネルギーを利用して金属同士を接合させる方法のことです。

数ある溶接方法に比べてメリットが大きく、歴史のある手法ということもあって、様々な業界・分野で導入されています。

ただし、レーザー溶接には高度な知識や技術が必要であり、間違った方法で行うと危険が伴うため、自社での加工や施工に不安がある場合は外注するのがおすすめです。

ものづくりや製造業におけるマッチングプラットフォーム「Taiga」をご活用いただくことによって、自社に合った信頼できる外注先を見つけやすくなります。

また、打ち合わせや図面編集など、あらゆる工程をサービス内で完結させられますので、気になる方はぜひ一度試してみてください。

Taigaで技術提案を受ける

0120-987-742

0120-987-742