近年、医療機器の製造においては微細加工を用いるケースが増えています。

今回の記事では、医療機器製造における微細加工の概要とともに、微細加工の技術や工法について解説します。

微細加工で製造された代表的な医療機器の事例についても紹介するので、ぜひ参考にしてください。

Taigaで技術提案を受ける目次

微細加工とは?

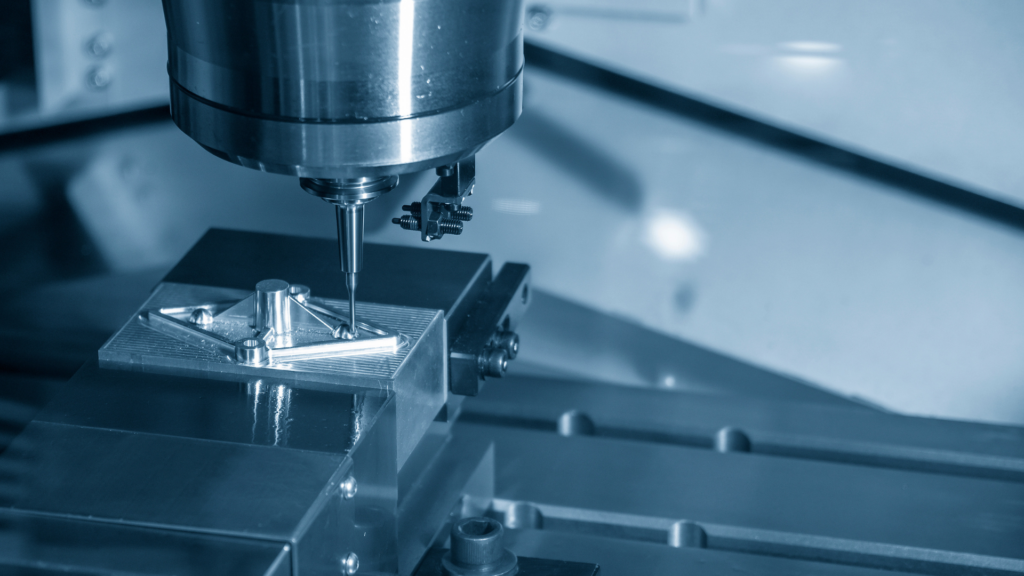

微細加工とは、マシニングセンタや放電加工機などの機器を使用し、高精度の加工を施す技術です。

似ている言葉である精密加工よりも、微細加工の方がより細かい加工を実現できます。

なぜ医療機器で微細加工が必要なのか

微細加工は、電子や半導体、光学製品といったミクロンやナノメートル単位の精度が必要な機器の加工技術として用いられています。

近年では、医療機器製造にも微細加工が採用されるケースも多くなりました。

微細な寸法管理によって、微細加工では従来の加工では実現できない医療機器の製造が可能になったためです。

さらに、微細加工は無駄な材料や工程の削減につながるため、コスト削減や医療機器製造の効率化の上でも注目されています。

医療向け微細加工の主な技術と工法

医療機器製造に適した主な微細加工の技術や工法を順に解説します。

マイクロマシニング(超精密切削)

マイクロマシニングとは、マシニングセンタを使用して基盤上に複雑な立体構造を作り込む技術で、主に表面マイクロマシニングとバルクマイクロマシニングの2種類があります。

表面マイクロマシニングとは、層を積み上げるように基盤の上に立体構造を作る方法です。

主に半導体における電子回路を載せた集積化MEMSの製造で用いられています。

バルクマイクロマシニングとは、ウエハを深く削ってさまざまな構造を作成する手法です。

加工の自由度が高い一方で、加工物が破損しやすいデメリットがあります。

放電加工

放電加工とは、放電によって微細な加工を実現する技術です。

主な放電加工には、ワイヤー放電加工と型彫り放電加工の2種類があります。

ワイヤー放電加工とは、極細のワイヤーによって複雑な形状の切断を行い、加工する方法です。

主に、航空機や自動車の精密部品製造に採用されています。

型彫り放電加工機は、電極を使用し材料を溶かしながら型を加工する方法です。

主に金型や工具製造で用いられています。

ワイヤー放電加工と型彫り放電加工を組み合わせることで、より精密かつ複雑な部品の加工が可能です。

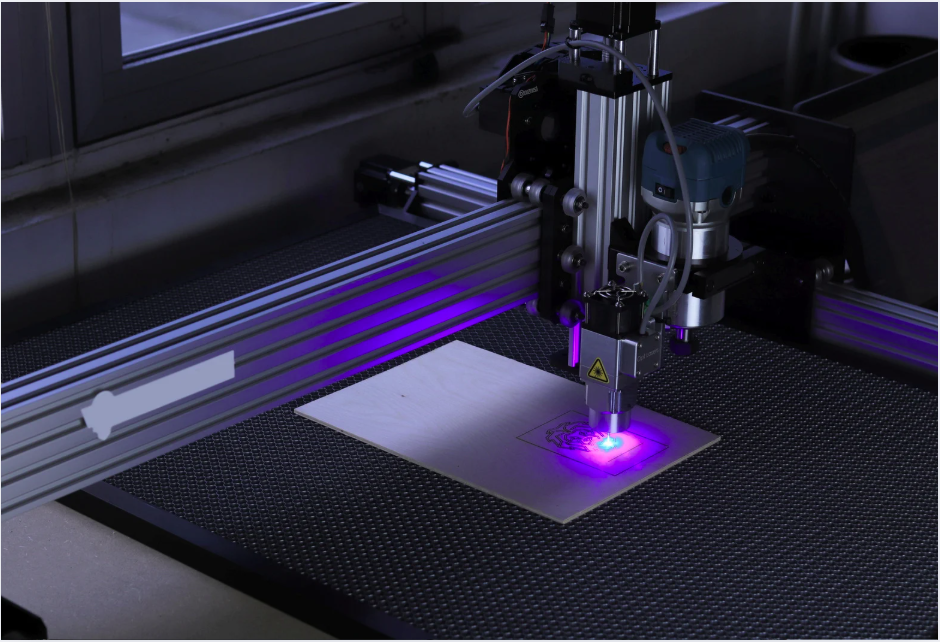

レーザー微細加工

レーザー微細加工は、フェムトレーザーなどの短パルスレーザーを使用して微細加工を行う技術です。

材料の熱影響を最小限に抑えつつ、非接触で高精度の精密加工を実現できます。

加工時に物理的な摩耗が発生しないため、ガラスやセラミックのような割れやすい材料に対しても、微細な穴や溝を加工できるのがメリットです。

複雑な形状の加工も精度を保ちやすいため、医療機器製造の加工方法としても向いています。

3Dプリントによる微細加工

マイクロナノレベルの微細加工や精密加工に対応できる3Dプリンターを活用し、微細加工を行う方法です。

積層造形を採用している3Dプリンターなら、中空構造などの複雑な形状の造形もできます。

CADデータから正確に出力されるため、加工を行う技術者の技術レベルに左右されず、安定した品質で微細加工ができるのもメリットです。

微細加工で対応できる医療用材質と製品例

医療用機器の微細加工を検討する際、製品ごとに適切な素材を選ぶことも重要です。

ここでは、医療用機器に用いられる主な素材と実際の製品例を紹介します。

チタン合金|インプラント・整形外科器具

チタンは軽量かつ強度が高い素材です。

腐食に強く、体内に挿入しても拒絶反応が起きにくい性質を持っています。

体に触れるインプラントや人工関節、骨固定プレートなどの整形外科器具のほか、MRIやCTスキャンなどの素材としても採用されています。

ステンレス|手術用具・針

ステンレス鋼は耐腐食性が高く、清潔な状態を保ちやすいことから、医療機器に広く使用されている素材です。

繰り返しの高圧蒸気滅菌にも耐えられるため、手術用器具や鉗子、針といった、高い頻度で体内に挿入される医療機器に使用されています。

PEEK|カテーテル・外科用パーツ

PEEK(ポリエーテルエーテルケトン)は、高いガラス転移温度を持つ結晶性樹脂です。

強度や剛性が高いことから、高負荷や高摩擦状況、約250℃までの高温状態でも安定した品質を保てます。

化学薬品や溶剤への耐性も高いため、補綴材料やインプラントの支台材料などの歯科用材料、カテーテルや外科用パーツの素材として多く用いられています。

セラミックス|歯科・人工関節部品

セラミックスとは、シリコンやダイヤモンドなどの非金属元素からなる材料と、酸化物や炭化物といった金属元素と非金属元素を組み合わせた、無機化合物材料です。

いろいろな元素を組み合わせることで、幅広い種類のセラミックスを作成できます。

耐熱性や腐食に強いセラミックスは、歯科用材料や人工関節の部品の材料として採用されています。

微細加工で製造される主な医療製品事例

微細加工で製造される、主な医療用機器の例を紹介します。

インプラント

医療用インプラントの表面には、微細加工が行われています。

表面に微細加工を施すことで、歯槽骨とインプラント体が接触する結合面積が大きくなり、骨と結合しやすくなることで安定性が高まります。

また、結合面積を大きくすることで、噛んだ際に発生するインプラント体への衝撃が分散され、歯槽骨への負担が減るのもメリットです。

手術器具

ピンセットや鉗子、手術用ハサミなどの手術器具の製造にも微細加工が活用されています。

たとえば、ステントの製造に使用されているのは、レーザーによる微細加工です。

レーザー加工により、造影用のマーカーの装着、表面仕上げなどを行います。

他にも微細加工によって高精度の寸法に仕上げることで、手術器具の性能や安全性を高めています。

医療機器部品

ポンプやバルブなどの、医療機器に使用されている部品も微細加工によって製造されています。

たとえば、ステンレス製のパイプには、微細加工によって小さな穴が開けられています。

医療用微細加工に必要な品質管理と認証

医療機器は人体へ使用するものです。

安全性と品質を担保するために、医療用微細加工には、品質管理と認証が求められます。

医療用微細加工に必要となる、品質管理と認証を解説します。

ISO・GMP

医療機器の設計や製造の品質規格として「ISO13485」やGMPがあります。

ISO13485は、医療機器の安全性と品質の維持を目的に制定された、医療機器に関する国際的な品質マネジメントシステムの規格です。

GMPとは、製造管理および品質管理の基準のことで、「Good Manufacturing Practice」の略称です。

医療品に関する原料の仕入れから出荷までの製造管理や品質管理を定めた基準として、「医薬品GMP」が定められています。

医療機器製造をはじめとした医療用事業を展開する場合、ISO13485や医薬品GMPの取得が必要です。

トレーサビリティ

トレーサビリティとは、医療現場で利用される医薬品や医療機器、医療材料などの製造・流通・服用・使用・廃棄に至るライフサイクルの流れを追跡できる仕組みのことです。

トレーサビリティを構築することで、医療現場のライフサイクルを追跡できるようになり、万が一問題が起きた場合でも、どのフェーズに問題があるのかを瞬時に判断できます。

まとめ

医療機器製造における微細加工の技術や使用されている素材、加工時の注意点について解説しました。

微細加工を用いることでより高精度な医療機器を製造でき、安全性や品質の担保にもつながります。

ただし、製造に必要な品質管理や認証の取得も必要です。

医療機器製造目的で微細加工を依頼する場合、高度な技術を持っているのはもちろん、必要な品質管理や認証を取得済みの業者を選ぶようにしましょう。

繊細な部品の製造を検討している方は、ぜひ「Taiga(タイガ)」をご活用ください。Taigaは、無料で経験豊富な業者に相談できるサービスです。

難易度の高い部品や新規部品の開発、少量生産、試作から量産まで、コストを抑えつつ効率的に進めることが可能です。

Taigaで技術提案を受ける

0120-987-742

0120-987-742