デジタル製造プラットフォーム「Taiga」を活用して、鉄道車両の構成部品を金属3Dプリントにて製作検討および試作をご依頼いただいた、川崎車両株式会社、生産本部の藤井博之様に、Taigaを利用した感想を伺いました。

Taigaに依頼する際、抱えていた課題や背景について教えていただけますか?

弊社が製造する鉄道車両部品は、高い安全性、品質が求められ、それゆえ、製造工程において、例えば溶接などは高い技能レベルが要求されます。しかし、団塊世代の退職や労働人口減少に伴い、技能レベルの維持が難しくなってきています。

また、多品種少量の業態であり、製造する際に都度専用の治具や金型が必要となり、これらを準備する時間やコストも改善であると考えていました。更に10年、15年後に再度製造依頼を受けることもあり、その時に再度製造設備や技能を揃えるのに苦労することがあります。

そのような状況の中で、今の製造方法に拘らず、今後を見据え新たな技術を取り入れた製造方法を検討していました。

ーなるほど。このような技術を取り入れてみたい!みたいなイメージはその時点であったのでしょうか?

新しく代わる方法として、鋳造、削り出しなど様々な技術を検討してきましたが、製造効率、コスト、製造特性による不安定さなどがあり、検討を進めることが難しい技術が多々ありました。

そこで検討したのが3Dプリントです。3Dプリントのモデルのデータさえあれば金型や治具無しで複雑形状を製造できるという点に魅力を感じました。また、材料調達の面でもワイヤーの調達さえあれば製造できるのでコストカットや調達時間の短縮にもなるのではと思いました。弊社では数年前よりスマートファクトリー化を推進していて、3Dプリンターを活用した生産準備の効率化の検討を進めているタイミングでもありました。3Dプリントは樹脂やカーボンなど様々な対応素材がありますが、特に弊社で作っているようなものは金属でできているものが多いので金属3Dプリントに絞って検討しました。

金属3Dプリント技術を扱う企業が数ある中でも、貴社は回転治具と積層を組み合わせた1m以上の大型造形ができるという話を聞き、これであれば弊社でも活用できそうだと思い、貴社のサービスに興味を持ちました。

ー弊社営業担当よりTaigaを紹介されたとき、どのような印象を持ちましたか?

製造業向けのこのような形態のプラットフォームの存在は初めて知りました。特に、従来の方法では個別のやり取りが煩雑で、複数のツールを使い分けていたのですが、Taigaはそれを一元化できる点が新しいと感じました。また、今の時代に合った効率的なソリューションだと思い、『今時だなぁ』と感じました。

技術の提案だけでなく、迅速な対応が可能なオンラインプラットフォームという点で、従来の製造業の枠を超えた新しいスタンダードになるのではないかと期待しています。

ーでは、今回初めてTaigaをご利用いただくにあたり、何か懸念に感じたことがあれば教えてください。また、その懸念は実際のサービスを通じて解消されましたか?

Taigaはすべてオンライン上でのやり取りになるので、御社とのやり取りがスムーズに出来るかが不安でした。しかし、実際はTaigaの担当者やエンジニアの方のメッセージのレスポンスが早く、スピーディーなやり取りができて好印象でした。

むしろこれまではメールや電話などで各社の担当者とやり取りを行っていたので、やりとりの履歴を整理や検索に煩雑さを感じていました。Taigaは1つのツールで一貫したやり取りができたのでとても魅力に感じました。

ー懸念されていた点が好印象になり光栄です!このほかにTaigaに魅力を感じた点があれば教えてください。

製作性や品質を考慮した新たな提案をいただける点ですね。自分たちが知らないことをその技術のプロの方々から提案を受けられるというところに魅力を感じます。第三者からの提案で自分たちが気づいていないことも気づけるかもしれないので提案はどんどんいただきたいですね。

さらに、その方々との図面のやり取りもTaiga上で図面にコメント、イラストを記入してコミュニケーションを取っていけるのも好印象でした。特に技術面でのやり取りにおいては双方で知っていること・知らなかったことなどがあるので、このように分かりやすく、深くすり合わせを進められるのはよかったですね。やり取りも、誰が・いつ・誰と・どのように・どういう結論になったのかといったログを取りながらできるところも有用でした。

ーでは、肝心な納品物の質はご期待に沿うものでしたでしょうか。

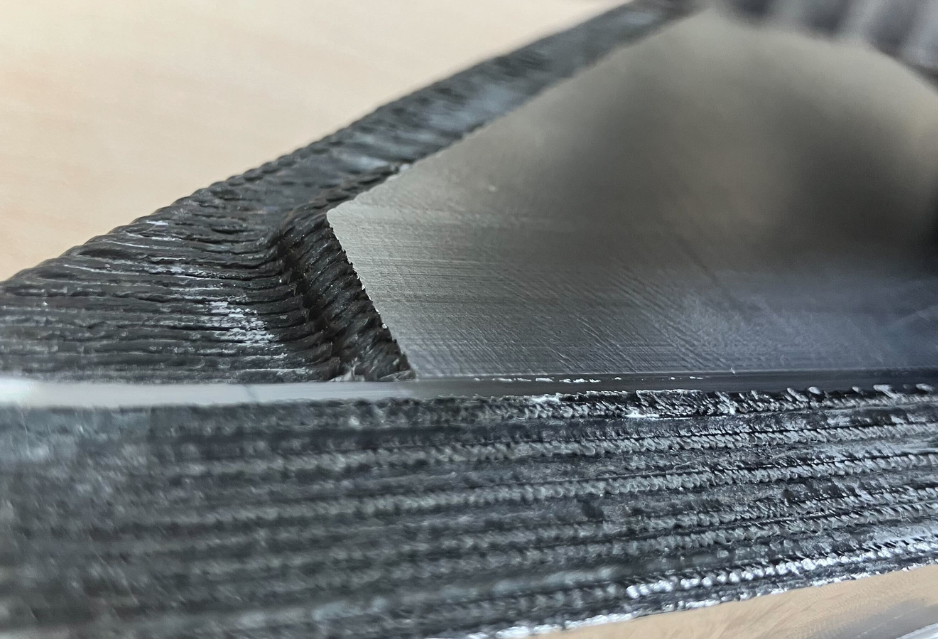

今回、DED方式の金属プリンターは初の試みなので、どのような成果物が出来るかという確認が目的でした。製法の特性、形状上の制約、成果物の特徴や不具合(今回は切削面の空壁)などTaigaの担当者やエンジニアとのやり取りの中で知ることができ、理解できたので目的が達せられたと感じています。

製造品:鉄道車両を構成する部品のうちの一つ

仕様技術:金属3Dプリント

ー今後についてお伺いします。やってみたいことや考えていることはありますか。

ヨーロッパは鉄道車両製造における3Dプリントの活用が進んでいますが、比べて日本はあまり進んでいないと感じています。私たちがファーストペンギン(新技術をいち早く取り入れる先駆者)のような存在になり、日本の同業の中でも先を行く存在でありたいと考えています。そのためにこれからも新しい切り口を探求し、技術も積極的に取り入れていきたいですね。

ー本日はインタビューにお応えくださりありがとうございました!

Taigaでは、図面やファイルをアップロードするだけで、3Dプリント、CFRP加工、板金加工、切削加工、射出成型、冷間加工など、さまざまな製造技術分野のプロフェッショナルから無料で技術提案を受けることができます。

川崎車両様の事例のように、新たに取り入れたい技術がある場合や既存の製造プロセスを最適化したい場合など、お客様の多様なニーズに柔軟に対応し、最適な解決策を提案します。

Taigaで技術提案を受ける川崎車両株式会社様HP

https://www.khi.co.jp/rail

0120-987-742

0120-987-742