CFRPの切削加工では、加工に時間がかかったり、工具寿命が短くなったり、バリやデラミネーション(層間剥離)などの問題が発生しやすいという課題があります。これらの問題は、製品の品質や生産性に影響を与える可能性があり、CFRPの加工において適切な対策を講じる必要があります。

CFRPの切削加工を成功させるためには、材料の特性を理解し、適切な工具、切削条件、加工方法を選択することが重要です。

この記事を読むことで、CFRPの切削加工に関する理解を深め、高品質な製品を効率的に製造するための方法を習得できるでしょう。

Taigaの詳細はこちら目次

CFRPの切削加工をする際の問題点

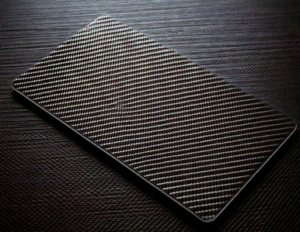

CFRPは、高い強度や軽量性といった特徴を持っており、さまざまな分野で利用されていますが、切削加工においては特有の課題が存在します。

ここでは、CFRPの切削加工をする際の問題点を3つ紹介します。

- 加工に時間がかかる

- 工具寿命の低下が起こる

- バリやデラミネーション(層間剥離)等が発生する

加工に時間がかかる

CFRPは、高い強度を持っているため、切削加工する際に工具の摩耗が激しくなります。そのため、加工速度を上げることは難しく、結果的に加工時間が延びてしまうのです。

また、CFRPは炭素繊維と樹脂が一体化してできているため、加工時には、樹脂部分が溶けたり、炭素繊維がささくれたりする特徴も持ち合わせています。

従って、仕上がりの品質を維持するために、加工時間をかけなければならないことも問題点の一つと言えます。

工具寿命の低下が起こる

CFRPの切削加工をする際には工具の寿命が低下する可能性が高まります。

なぜなら、CFRPの炭素繊維は非常に硬く、切削中に工具が擦れることで、刃先が摩耗したり、削られたりするためです。また、CFRPの加工時には、切削温度が高くなり工具の熱的劣化を引き起こすことも考えられます。

工具寿命を延ばすためには、ダイヤモンドコーティング工具を使用することが推奨されています。

実際に、CFRPの加工実験において、ダイヤモンドコーティングの工具を切削に使用すると、劣化が見られることはなく、その他の工具の場合は、刃先が摩擦していることがわかっています。

バリやデラミネーション(層間剥離)等が発生する

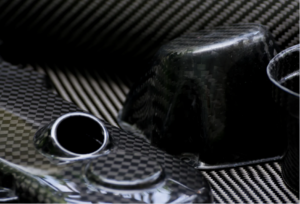

CFRPの切削加工に、バリやでラミネーション(層間剥離)が発生することが課題となっています。

CFRPは炭素繊維と樹脂が組み合わさっている構造のため、切削時に層間の接着が弱まることが原因です。バリやデラミネーション(層間剥離)が発生すると、構造全体の強度や耐久性が低下し、使用寿命が短くなってしまいます。

CFRPの加工実験では、ダイヤモンドコーティング工具以外の、DLCコーティング工具や超硬リソッド工具、ハイオス母材 TiNコーティング工具では、バリが発生しています。

従って、バリやデラミネーションの発生を抑えるためには、ダイヤモンドコーティング工具を使用した方がよいかもしれません。

CFRPの切削加工を実施する方法

上記の問題点を踏まえて、本章では、CFRPの切削加工を成功させるための具体的な方法について詳しく解説します。

- 摩耗に強い工具を使用する

- 繊維の方向に応じて切削速度を最適化する

- 加工方法を工夫する

- 仕上げ加工

摩耗に強い工具を使用する

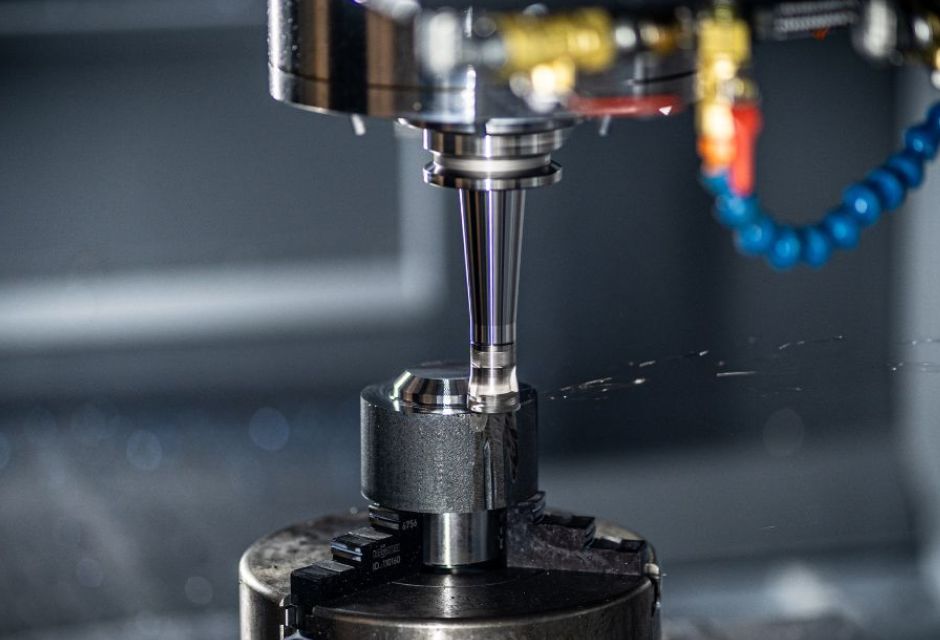

まずは、摩擦に強いシャープな切れ刃を持つ工具を選ぶことが重要です。

例えば、CBN工具(立方晶窒化ホウ素)やPCD工具(多結晶ダイヤモンド)、ダイヤモンドコーティング工具などが挙げられます。

これらの工具を使用することで、切削加工時に発生しやすいバリやデラミネーションを最小限に抑え、滑らかで高精度な仕上がりを実現することが可能です。

また、これらの工具は炭素繊維の高い研磨性にも長期間耐えることができるため、工具寿命が延び、交換頻度を減らせるようになります。

繊維の方向に応じて切削速度を最適化する

CFRPの切削加工をスムーズに行うためには、繊維の方向に応じて切削速度を最適化することが重要です。

なぜなら、CFRPの構造的特性である異方性と、それに伴う切削挙動の違いが、加工品質や加工効率に大きな影響を与えるためです。

山口県産業技術センターの「炭素繊維強化プラスチックにおける研削穴あけに関する研究

」によると、「加工開始から出口3層目までを高速で切り込み、出口側2層(約0.5mm)を低速で加工することで、加工部品を維持したまま加工時間の短縮が行えることがわかった」と報告されています。

加工方法を工夫する

CFRPの加工方法としてダウンカット加工が推奨されています。

ダウンカット加工とは、工具の切れ刃が材料の進行方向と同じ方向で切削する方法で、バリやデラミネーションの防止になります。

また、加工表面が安定し、滑らかな仕上げ面で完成できることもダウンカット加工を推奨する理由の一つです。

仕上げ加工

仕上げは、粗加工で発生したダメージ層を除去するために、電着ダイヤモンド砥石による研削加工を行うことが重要です。

電着ダイヤモンド砥石は、ダイヤモンド粒子を金属基材に固定する方法で製造されることで、砥粒の保持力が高まり、切れ味が向上します。

特に、CFRPのような難削材に対しては、砥石の摩耗が少なく、長寿命であることが求められるため、電着ダイヤモンド砥石での加工は最適と言えるでしょう。

CFRPの切削加工をする際の注意点

CFRPの切削加工をする際の注意点を3つ紹介します。

- 粉塵の吸引や水・切削油剤などの対策

- CFRPの粉塵は産業廃棄物として処理が必要

- テスト加工等を踏まえて工具選定する

粉塵の吸引や水・切削油剤などの対策

CFRPの切削加工をする際には粉塵の吸引や水・切削油剤などの対策が必要になります。

なぜなら、CFRPの切削加工中に発生する粉塵を吸い込むと、呼吸器系に悪影響を及ぼす場合があるからです。また、粉塵が機械の内部に入り込むことで、不具合が起こる可能性もあります。

そのため、個人防護具を着用するだけでなく、冷却水や切削油剤を適切に供給して粉塵の飛散を抑えることも大切です。

CFRPの粉塵は産業廃棄物として処理が必要

CFRPの切削加工をする際に発生する粉塵は、産業廃棄物の「廃プラスチック」として分類されます。そのため、産廃物処理法に従って処理しなければいけません。

具体的には、産業廃棄物として専門の処理業者に引き渡すことが求められます。

テスト加工等を踏まえて工具選定する

CFRPの切削加工では、テスト加工を踏まえて適切な工具を選ぶことが重要です。

CFRPは、炭素繊維や樹脂の種類、加工方法が多様であり、その特性が素材ごとに異なります。そのため、全てのCFRP材に同じ工具が適用できるわけではありません。

加工精度を高め、品質を確保するには、対象のCFRP材に最適な工具を選定することが不可欠です。

まとめ

この記事では、CFRPの切削加工を実施する方法と問題点について解説してきました。

CFRPの切削加工では、加工時間の長さや工具寿命の短さなどが課題です。これらを解決するには、適切な工具選定や加工方法が重要になります。ダイヤモンドコーティング工具やダウンカット加工を用いることで、バリや剥離を防ぎ、滑らかな仕上がりを実現することができます。

難易度の高い部品製造なら「Taiga」

Taigaでは、板金加工、CNC加工、3Dプリンティングなど最先端技術を活用し、複雑形状や新規部品の製造をサポートします。

試作や研究開発にも柔軟に対応し、材料やアイデアを活かした製品づくりを実現。経験豊富なエンジニアが課題を解決し、設計から製造まで一貫してサポートします。

CFRPの切削加工を活用した部品製造を検討している方は、ぜひ「Taiga(タイガ)」をご活用ください。Taigaは、無料で経験豊富な業者に相談できるサービスです。

難易度の高い部品や新規部品の開発、少量生産、試作から量産まで、コストを抑えつつ効率的に進めることが可能です。

Taigaの詳細はこちら

0120-987-742

0120-987-742