部品の耐久性や性能を高めたい場合、数ある加工方法の中でも「高周波焼入れ加工」がおすすめです。表面を急速に加熱・冷却させることで、耐摩耗性や耐疲労性を高められる点が特徴です。

この記事では、高周波焼入れ加工の特徴や他の加工方法との違い、さらに具体的な種類までを分かりやすく解説しています。最適な製造方法を見極めるために、ぜひ最後までお読みください。

Taigaの詳細はこちら目次

高周波焼入れ加工とは

「高周波焼入れ加工」は、金属の表面を硬化させる技術の一つです。

高周波誘導電流を利用して鋼材の表面を急速加熱し、続けて急速冷却します。このプロセスにより表面が硬くなり、耐摩耗性や耐疲労性が大幅に向上します。さらに内部は元の性質を保ったままというのも特徴です。

また、加熱と冷却が短時間で済む上に自動化も可能なため、様々な業界で広く活用されています。

高周波焼入れ加工の仕組み

高周波焼入れ加工は金属の表面を硬くできますが、具体的にどのような仕組みになっているのでしょうか。大まかな流れをご説明します。

- 焼入れを行いたい部品の周りにコイルを設置し、高周波誘導電流を流します。

- コイルに磁力が発生し、部品には「渦電流」が発生します。

- 渦電流が表面に集中し(表皮効果)、抵抗熱で急速に加熱されます。

- すぐに水(冷却液)で急速に冷却します

- このままだと硬くてもろくなりがちなので、最後に150〜200℃の低温で「焼き戻し」を行います。

高周波焼入れ加工に適した例

高周波焼入れ加工は、自動車や工作機械、建築土木機械の部品など幅広く利用されています。特に、耐摩耗性が求められる「歯車」や「シャフト」といった部品には最適です。

例えば、自動車のエンジン内部で使われる歯車は、長時間にわたる高負荷に耐えなければならないため、高周波焼入れ加工による強度向上が必要不可欠なのです。

高周波焼入れに適した材質

高周波焼入れ加工でよく処理される材質は、炭素鋼、合金鋼、そしてステンレス鋼が挙げられます。

- 炭素鋼(S45C、S50C、S55C)

- 合金鋼(SCM435、SCM440、SNCM439)

- 軸受鋼(SUJ2)

- ステンレス鋼(SUS420J2、SUS440C)

- 炭素工具鋼(SK3)

- 合金工具鋼(SKS3、SKD11)

なお、高周波焼入れは誘導加熱の原理を使って金属を加熱するため、磁化されない鋼材には適しません。

部品の特徴や性質を考慮したうえで、適切な材質・加工方法を見極める必要があります。まずは専門家に相談することをおすすめします。

高周波焼入れ加工と他の加工方法との違い

ここからは、高周波焼入れ加工と他の加工方法の違いについて解説します。それぞれ得意分野が異なるため、用途や目的に応じて使い分けましょう。

高周波焼入れと火炎焼入れの違い

「焼き入れ」というと、バーナーで炎を吹きつけて金属を加熱するイメージを持つ方も多いでしょう。これは「火炎焼入れ」と呼ばれる方法です。

特別なコイルや治具を必要としないため、高額な初期費用が発生しません。また、熟練した技能士が調整を行うことで、複雑な形状の部品にも対応可能です。

しかし、温度の調整が非常に難しく、品質が技術者の経験や技能に大きく依存するという課題があります。

一方で、高周波焼入れはPC制御が可能です。温度や加熱範囲を細かく設定できるため、安定した品質を維持しやすい点が大きなメリットです。特に大量生産では品質を均一に保つ必要があるため、高周波焼入れが適しています。

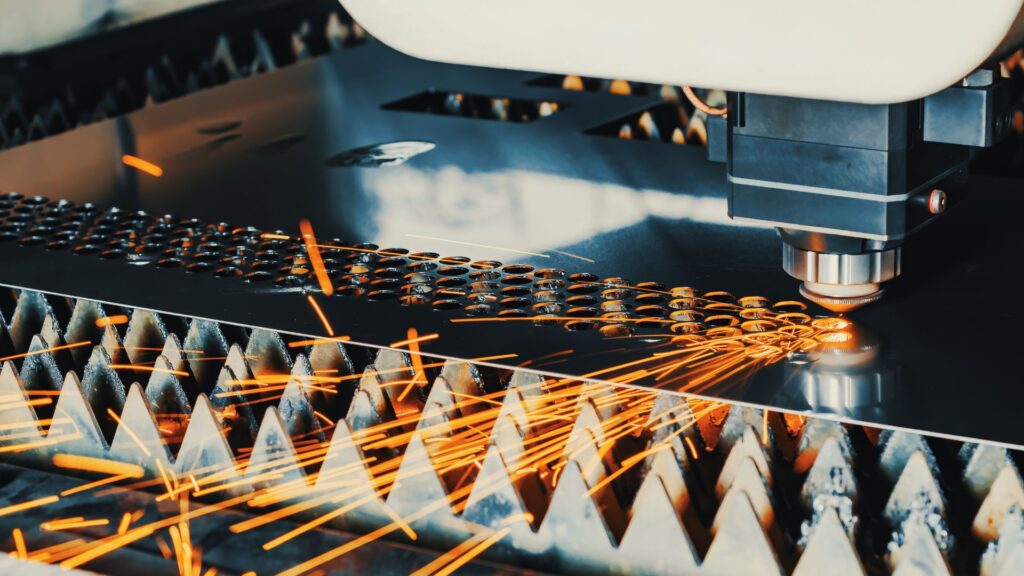

高周波焼入れとレーザ焼入れの違い

「レーザ焼入れ」は、レーザー光を照射して特定の部位のみを加熱する技術で、ピンポイントでの精密な加熱が得意です。光が届く限り奥まった部位でも熱処理ができ、周囲に無駄な熱が影響しないため、部品の歪みを最小限に抑えることができます。

しかし、レーザー光の幅には制限があり、幅100mm以上を処理する場合には適していません。

高周波焼入れは電磁誘導を使って加熱するため、広い範囲を均一に硬化できるのが特長です。加工する範囲や部品の形状に応じて、レーザ焼入れと高周波焼入れを使い分けることで、効率よく品質の高い焼入れが可能になります。

焼入れと焼戻しの違い

「焼入れ」と「焼戻し」は、どちらも金属の特性を調整するための熱処理技術で、通常セットで行われます。

焼入れは、急速に加熱して、その後急速に冷却することによって表面を硬くする処理です。耐摩耗性が向上しますが、内部の構造が不安定なため、そのまま加工すると割れや変形が生じる可能性があります。

焼戻しとは、焼入れで硬化した金属を再度加熱し、硬さを適度に和らげて粘りを増す処理です。焼戻しは焼入れよりも低温で行われ、その温度に応じて特性が変わります。

例えば、しなやかさが求められる歯車やシャフトには400℃〜650℃の高温焼戻しを行い、粘り強さを持たせます。一方、硬度が必要な工具類には約200℃の低温焼戻しで内部を安定させ、割れや経年劣化などを防止します。

このように焼入れと焼戻しを組み合わせることで、金属部品を長期間保てるようになるのです。

高周波焼入れ加工の特徴

高周波焼入れ加工のメリットをまとめました。

- 短時間で硬度が上がる

- 脱炭や酸化が少ない

- 場所・深さを細かく調整できる

- 高い靭性が保たれる

- 生産効率が高い

詳しく見ていきましょう。

短時間で硬度が上がる

高周波焼入れ加工は、金属表面を急速に加熱・冷却し、硬度を高める技術です。耐摩耗性と耐疲労性も向上するため、長期間にわたって使用される部品に最適です。

例えば、自動車部品や産業機械のギアは高い耐久性が求められるため、高周波焼入れが採用されることが多いです。高負荷で長時間稼働する部品を製造する場合は、ぜひご検討ください。

脱炭や酸化が少ない

熱処理を適切に行わないと、「脱炭」や「粒界酸化」といったトラブルが発生することがあります。

脱炭とは、加熱時に空気中の酸素が鋼材表面の炭素と結びついて炭素が失われる現象です。炭素量が規定よりも少なくなった層(脱炭層)は十分に硬くならず、部品の耐久性が低下します。

粒界酸化とは、熱処理中に金属表面が酸素や水蒸気、二酸化炭素(酸化性雰囲気)にさらされ、結晶粒界が酸化してしまう現象です。異常な摩耗や破損の原因となります。

高周波焼入れ加工では、短時間での急速加熱と急速冷却が行われるため、脱炭や酸化のリスクが少なく、熱による変形も最小限に抑えられます。

特に、精度が求められる部品では表面の品質がそのまま製品の性能に直結するため、高周波焼入れ加工の特性は非常に重要です。

場所・深さを細かく調整できる

高周波焼入れ加工では、加熱する場所や深さを細かく調整できる点が強みです。コイルさえ製作できれば、広い範囲や複雑な形状の部品も一気に加熱することが可能です。

例えば、歯車の特定の歯だけを硬化させるといった精密な作業も、高周波焼入れなら実現できます。

高い靭性が保たれる

靭性(じんせい)とは、ねばり強く、圧力や衝撃に耐えられる度合いを示す技術用語です。靭性が高い部品は破壊や割れが生じにくく、自動車や機械などの安全性を確保する上で重要です。

高周波焼入れは、金属の表面のみを硬化させる加工方法です。表面は耐摩耗性が高く、内部は粘り強さを保った部品を作ることができます。

過酷な環境下での使用にも耐えられるため、産業機械の歯車やレール、カムといった部品によく採用されています。

生産効率が高い

高周波焼入れ加工は、コンピューターで温度や速度を制御します。オペレーションが容易で、技術者による品質のばらつきが出にくいのが特徴です。

また、電気で加熱するため加熱速度が速く、生産時間の短縮にもつながります。加工対象物(ワーク)の搬送から加工、仕上げまでを自動化することも可能です。

品質と生産性を両立できるため、自動車部品や産業機械の大量加工を見込んでいるなら、強くおすすめします。

高周波焼入れ加工の種類

「高周波焼入れ加工」と一言で言っても、いくつかの種類に分かれています。それぞれ特徴が異なるため、部品の形状や用途に応じて、最適な加工方法を選ぶことが重要です。

ここでは高周波焼入れ加工の代表的な種類をわかりやすく解説します。

定置一発焼入れ

「定置一発焼入れ」は、部品を回転させながら、焼入れする場所を一度に加熱する方法です。加熱コイルや部品自体を大きく動かす必要がなく、表面を均一に硬化できるため、広く用いられています。

一歯毎焼入れ

「一歯毎焼入れ」は主にギアに使用される方法で、ギアの歯を一つずつ加熱して焼入れします。各歯に対して細かく調整ができますが、場合によってはコイルを新たに設計・製作する必要があります。

竪型移動焼入れ

「竪型移動焼入れ」は、コイルと部品を縦方向に移動させながら加熱する方式です。特に丸棒や円柱状の部品に適しています。

横型移動焼入れ

「横型移動焼入れ」は、コイルと部品を横方向に移動させながら焼入れを行う方法です。特に平らな表面を持つ部品や広範囲を硬化させたい際に使われます。

まとめ

今回は、「高周波焼入れ加工」の基本から特徴、他の加工方法との違い、さらには具体的な加工の種類までを詳しく解説しました。

高周波焼入れ加工は、部品の表面を短時間で硬化させ、耐摩耗性や耐疲労性を向上させます。また、PC制御による安定した品質管理と高い生産効率も大きなメリットです。

加工法それぞれの特徴を理解し、用途や目的に応じた最適な方法を選ぶことで、部品の品質と性能をさらに向上させることができます。

どの加工が自社製品に適しているか迷った場合は、ぜひ「Taiga(タイガ)」にご相談ください。経験豊富なエンジニアが設計と加工方法を提案いたします。

チャットでリアルタイムにフィードバックを共有できるため、製造・開発のプロセスがよりスムーズに進みます。

料金は無料ですので、ぜひアカウント登録してご活用ください。

Taigaの詳細はこちら

0120-987-742

0120-987-742