板金加工には、レーザー加工やタレパン加工などさまざまな加工方法があります。レーザー加工は、レーザー光線を使って加熱し、金属を加工します。

今回の記事では、レーザー加工のメリット・デメリット、レーザー加工機の種類、タレパン加工との違いを解説します。

製造工程においてレーザー加工を検討している方は、ぜひ最後までご覧ください。

Taigaの詳細はこちら目次

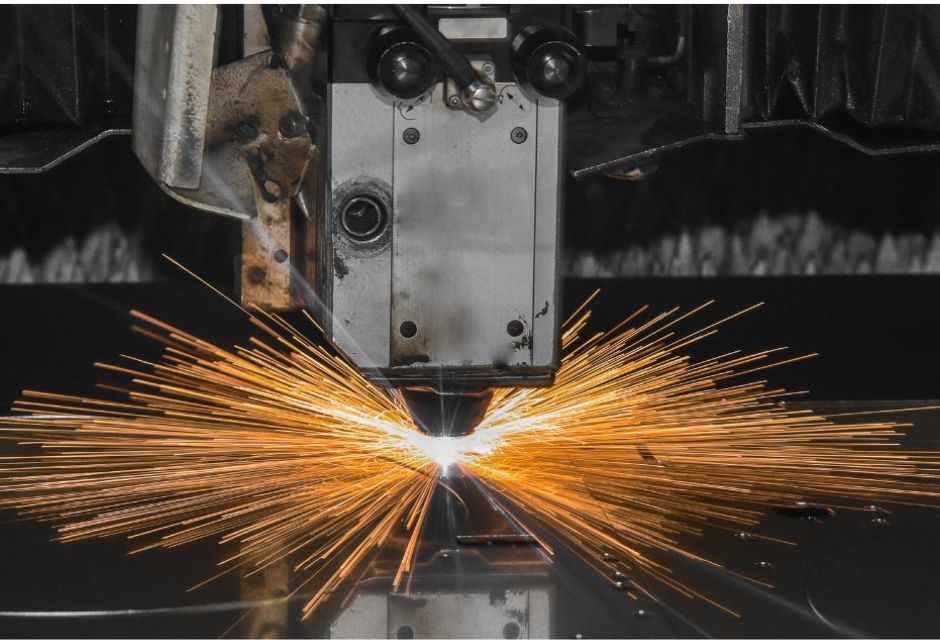

板金加工におけるレーザー加工とは

板金加工とは、金属の板を切断、折り曲げ、穴あけなどの加工を行い、さまざまな形状の製品を作り出す技術のことを指します。

その中でもレーザー加工は、高出力のレーザー光線を照射することで、金属を溶融・蒸発させて切断や穴あけを行う加工方法です。

従来の加工方法と比べて高精度かつ複雑な形状の加工が可能になるなど、多くのメリットがあります。

レーザー加工機の種類

レーザー加工機は、使用するレーザーの種類によって、いくつかの種類に分けられます。それぞれの特徴を理解することで、加工する材料や用途に最適なレーザー加工機を選択することが重要です。

▼レーザー加工機の種類

- CO2レーザー

- 超短パルスレーザー

- ファイバーレーザー

- YAGレーザー

- UVレーザー

CO2レーザー

CO2レーザーは炭酸ガスを媒質として赤外線を発生させる気体レーザー加工機で、金属の切断・溶接・穴あけなどで、レーザー加工機のなかでもよく使われる種類です。

他のレーザー加工機と比べて比較的安価で購入できるため、導入コストを抑えたい場合に適しています。しかし、機械自体は比較的安価な一方で、レーザーガスの供給が必要なため、ランニングコストがかかります。

超短パルスレーザー

超短パルスレーザーは、非常に短いパルス幅でレーザー光を照射する加工機です。熱影響が少なく微細な加工に適しており、さまざまな材料を加工できるというメリットがあります。

超短パルスレーザーは、パルス幅が数フェムト秒〜数ピコ秒であり、フェムト秒は1000兆分の1秒、ピコ秒は1兆分の1秒を表します。

高いピーク出力と短いパルス幅により、材料への熱影響を最小限に抑えることができます。そのため、熱に弱い材料や、微細な加工が求められる場合に有効です。

ファイバーレーザー

ファイバーレーザーは、光ファイバーを媒質としたレーザー加工機です。CO2レーザーよりも高出力で、加工速度が速いのが特徴です。

ファイバーレーザーは、近年注目を集めているレーザー加工機で、その高い出力と優れたビーム品質により、高精度かつ高速な加工を実現できます。また、ファイバーレーザーは、CO2レーザーに比べてコンパクトでメンテナンス性にも優れているため、導入しやすいというメリットもあります。

YAGレーザー

YAGレーザーは、イットリウム・アルミニウム・ガーネットという複合酸化物を使用したレーザー加工機です。

CO2レーザーに比べ、波長が1/10と短く、金属表面でのレーザー光の反射率が低いため、金属への加工がしやすいと言われています。

UVレーザー

UVレーザーは、基本的なレーザーの波長の1/3で、波長が紫外線と同じ領域のため「UVレーザー」と呼ばれています。

UVレーザーは、波長が短いため、材料への熱影響を最小限に抑えることができます。そのため、熱に弱い材料や、微細な加工が求められる場合に有効です。

板金加工のタレパンとレーザーの違い

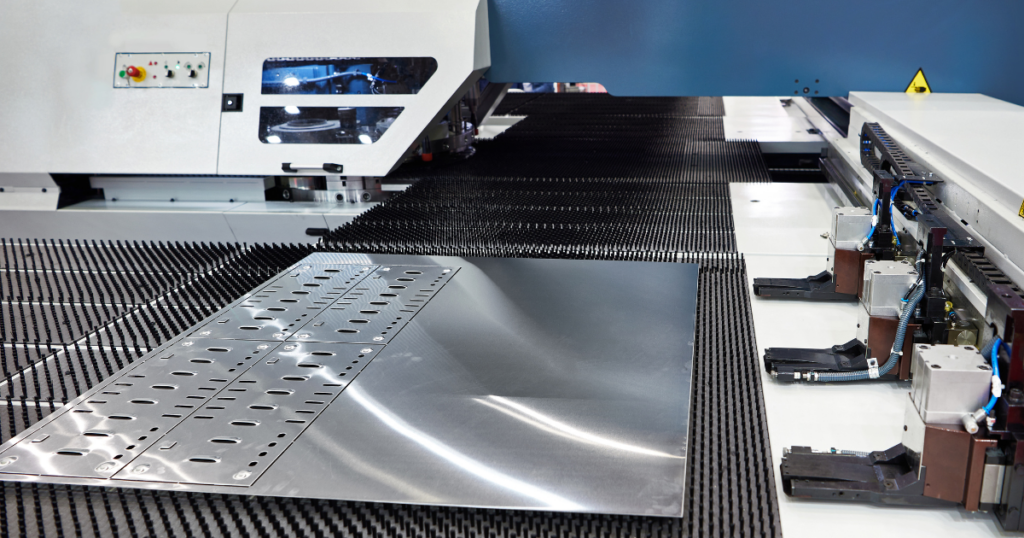

板金加工には、レーザー加工以外にも、タレパン加工と呼ばれる方法があります。タレパンは金型を使って高い圧力をかけて切断する加工技術です。

レーザー加工は、複雑な形状の加工や高精度な加工が可能である一方、タレパン加工は初期費用が安く、加工スピードが速いといった特徴があります。

レーザー加工では加工ができない素材であっても、タレパンなら加工ができるものもあるため、事前にリサーチしておきましょう。

板金加工でレーザー加工を使用するメリット

レーザー加工は、従来の板金加工方法と比べて多くのメリットがあり、近年注目を集めています。主なメリットとしては、以下の点が挙げられます。

▼板金加工でレーザー加工を使用するメリット

- 仕上がりが美しい

- 加工の自由度が高い

- 作業時間を短縮可能

仕上がりが美しい

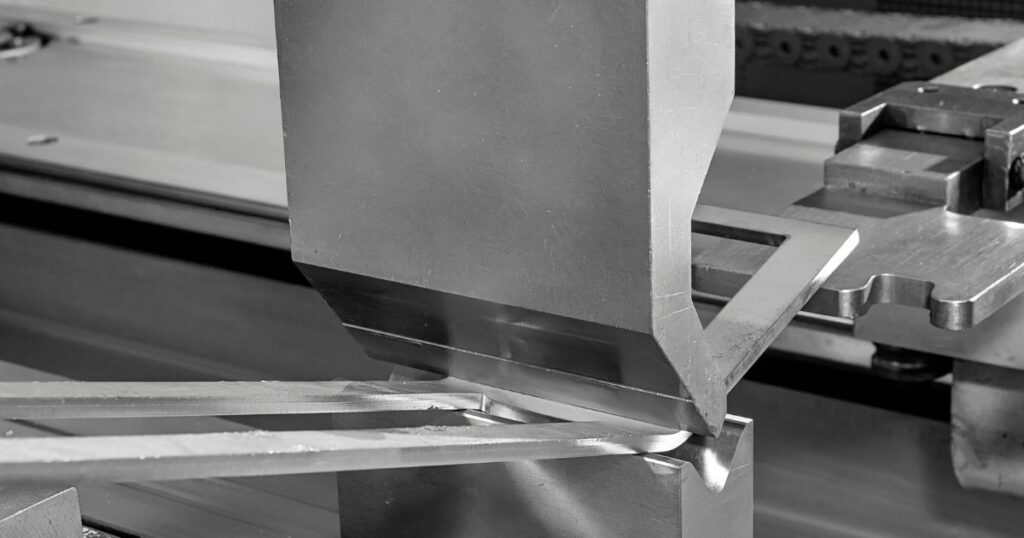

レーザー加工は非接触で加工を行うため、材料に歪みや変形が生じにくく、仕上がりが非常に美しいというメリットがあります。また、バリやカエリも少ないため、後処理の手間を削減できます。

従来の加工方法では、工具と材料が接触するため、材料に歪みや変形が生じることがあります。しかし、レーザー加工はレーザー光線を照射して加工を行うため、材料への物理的な接触がありません。そのため、材料に歪みや変形が生じにくく、高品質な仕上がりを実現できます。

加工の自由度が高い

レーザー加工は、CADデータを用いて加工を行うため、複雑な形状でも容易に加工することができます。タレパン加工のように金型を必要としないため、多品種少量生産にも適しています。

従来の加工方法では、複雑な形状を加工するために、専用の金型を製作する必要がありました。しかし、レーザー加工では金型が不要なため、設計変更に対して柔軟に対応でき、試作品製作にも最適です。

作業時間を短縮可能

レーザー加工は、CADデータを用いて加工を行うため、複雑な形状でも短時間で加工することができます。また、金型が不要なため、段取り替えの時間も短縮可能です。

従来の加工方法では、手作業で行う工程が多かったため、作業時間や人件費がかかっていました。しかし、レーザー加工では、これらの工程を自動化することで、作業時間と人件費を削減し、生産効率を向上させることができます。

板金加工でレーザー加工を使用するデメリット

レーザー加工は多くのメリットを持つ一方で、いくつかのデメリットも存在します。主なデメリットとしては、以下の点が挙げられます。

▼板金加工でレーザー加工を使用するデメリット

- ランニングコストがかかる

- 加工スピードが遅い

ランニングコストがかかる

レーザー加工機はランニングコストが高くなる傾向があります。

他の機械と比べて多くのエネルギーを使用するため、電気代やガス代などの光熱費も高くなり、維持費や焦点レンズやミラーの交換費用もかかるので注意が必要です。

加工スピードが遅い

レーザー加工は、タレパン加工に比べて加工スピードが遅いというデメリットがあります。特に、厚板の加工には時間がかかります。

これは材料を溶融・蒸発させて加工を行うためで、生産効率が低下する可能性があります。

まとめ

今回の記事では、レーザー加工のメリット・デメリット、レーザー加工機の種類、タレパン加工との違いを解説しました。

レーザー加工は仕上がりが美しく、加工の自由度が高いなどのメリットがある一方で、ランニングコストがかかることや加工スピードが遅いといったデメリットもあります。

メリット・デメリットを比較した上で、レーザー加工の導入を検討してみましょう。

少数生産品の仕入れ先は「Taiga」

「Taiga」は、部品の再生産や多品種少量生産に対応した製造プラットフォームです。難易度の高い部品や新規部品の開発、少量生産、試作から量産まで、コストを抑えつつ効率的に進めることが可能です。

レーザー加工を活用した部品製造を検討している方は、ぜひ「Taiga(タイガ)」をご活用ください。Taigaは、無料で経験豊富な業者に相談できるサービスです。

難易度の高い部品や新規部品の開発、少量生産、試作から量産まで、コストを抑えつつ効率的に進めることが可能です。

Taigaの詳細はこちら

0120-987-742

0120-987-742