旋盤加工で製品製作を検討しているものの「旋盤加工とほかの加工方法の違いがわからない」「旋盤加工のメリットやデメリットが知りたい」といった疑問を持つ方も多いでしょう。

今回の記事では、旋盤加工とは何かやメリット・デメリット、旋盤加工の種類ごとの特徴を解説します。

旋盤加工の具体的な特徴を知りたい方も、ぜひ参考にしてください。

Taigaの詳細はこちら目次

旋盤加工とは?

旋盤加工(せんばんかこう)とは、回転させた材料に工具を当てて削り、目的の形に成形する加工方法です。材料そのものを回転させるため、円盤や筒、リングなどの丸型製品の加工に用いられます。

また、丸型にするほかに溝を掘る、穴を空けるなどの加工も可能です。なお、旋盤加工では以下のような加工機が使用されます。

| 加工機の種類 | 特徴 |

| NC旋盤 | 数値制御で切削工具を稼働し、加工する汎用旋盤に以下3つの機能が搭載されている・NC装置・操作盤・サーボモーター 0.001mm単位の高精度な位置決めや、プログラムによる自動加工も可能 |

| 複合旋盤 | NC旋盤にフライス(マシニング)の機能を搭載した機械旋盤加工だけでは対応できない加工にも対応可能回転工具による以下のミーリング加工ができる・丸棒の中心以外の位置に穴を開ける・丸棒の外径部分を四角や六角の形状に加工する |

フライス加工と旋盤加工の違い

旋盤加工と似ている加工方法に、フライス加工があります。

フライス加工とは、固定した材料に回転する工具を当てて削ることで成形する加工方法です。

旋盤加工は材料を回転させて加工するのに対し、フライス加工では工具を回転させて加工する点で異なります。

フライス加工については「フライス加工とは?メリット・デメリットや種類、旋盤加工との違いを解説」でも詳しく解説しているので、あわせて参考にしてください。

旋盤加工のメリット

旋盤加工には以下のメリットがあります。

- 加工精度が高い

- 操作が簡単

- 異形状の加工も可能

- 幅広い素材に対応している

- 小ロット製作に向いている

- 短期製作が可能

- 初期費用が安い

旋盤加工は、数値制御を搭載したNC旋盤加工機を使用することで、0.001mm単位での高精度の加工が可能です。

また、鉄やステンレス、銅やアルミ、樹脂などの快削材から難削材まで、200種以上の素材に対応できます。

さらに、旋盤加工は金型の準備が必要ありません。

そのため、金型の制作期間や費用が発生しないため、短期間かつ初期費用を抑えての製作が可能です。

旋盤加工のデメリット

旋盤加工にはメリットが多くあるものの、以下のデメリットもあります。

- 加工単価が高い

- 材料が大きい場合非効率

特に、旋盤加工で大量生産をすると、金型を使用する加工よりも費用が高くなりやすいことを覚えておきましょう。

旋盤加工の7つの種類

旋盤加工の加工方法の特徴を順に解説します。

外径加工

外径加工とは、材料の外側を削る加工方法です。

旋盤加工の中でもっとも一般的な加工方法として用いられています。

外径加工は加工内容によって、さらに以下4つに細分化できます。

| 加工方法 | 内容 |

| 外丸削り | 外周を削って外径を小さくする加工エンドミルの側面を使えば、四角・六角形状にも成形可能 |

| 段削り | 外丸削りを複数回行い、階段状の段差を作る加工 |

| 曲面削り | 外周を曲面状に削る加工曲面・球面形状を作れる |

| ローレット切り | 材料の外周に網目状の模様を付ける加工 |

外形加工は、表面を滑らかに仕上げるときや、大きな材料をおおよその形に合わせるときに用いられます。

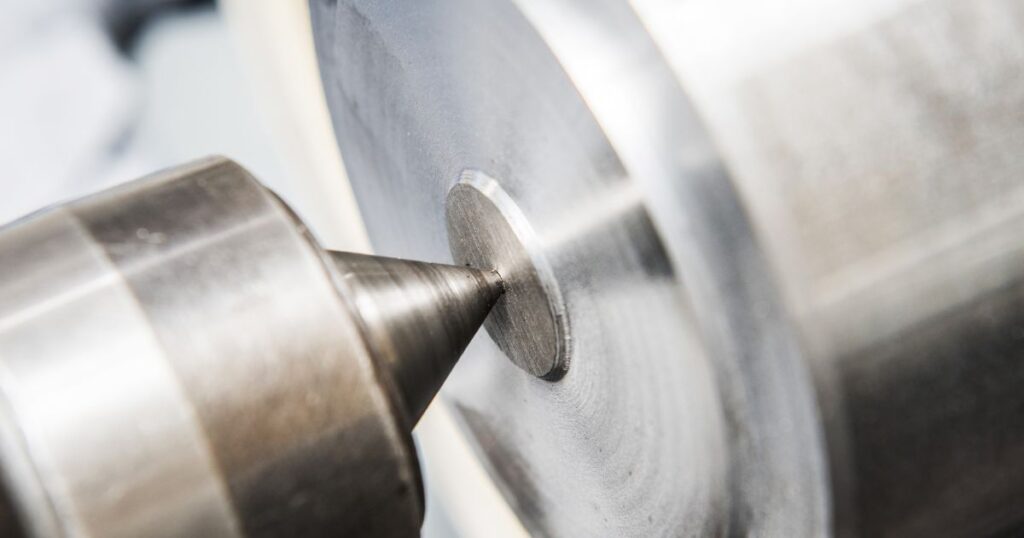

テーパ加工

テーパ加工とは、円筒形状から少しずつ直径を変えるように外径を削る加工方法です。

先端にかけて細くなる円錐形状に加工できます。

基本的な加工方法は、外径加工と同じです。

穴あけ加工

穴あけ加工とは、ドリルを使って材料に穴を空ける加工方法です。

材料を回転させ、軸側からドリルを当てて穴を空けるため、外径加工やテーパ加工とは工具を当てる位置が異なります。

なお、穴あけ加工は削りくずが穴にたまりやすいので、こまめに削りくずを排出しながら加工する必要があります。

内径加工

内径加工とは、材料の内側に工具を入れて行う加工方法です。

穴あけ加工で空けた穴の調整などで多く用いられています。

内径加工を行うには、材料の内側に工具を入れるための穴が必要です。

また、材料によっては加工部分が見えない状況で作業を行う必要があり、外径加工と比較すると、難易度は高いといえます。

穴が深くなるほど工具を長く出す必要があるため、びびやわれが発生するほか、たわみや振動によって加工精度が低くなるリスクがあることを覚えておきましょう。

溝加工

溝加工とは、材料に対して垂直に工具を当てて、溝を作る加工方法です。

工具は垂直方向から当てたり、動かしたりはできますが、水平方向への操作は行えません。

突っ切り

突っ切りとは材料の中心まで溝加工を行い、そのまま材料を切断する加工方法です。

円筒形状の材料の場合、先端部分で材料を作って突っ切りで切り取れば、切り取った端面から同じように加工を進められます。

陶芸などで茶碗を粘土から切り離す工程と似ており、材料の先端から必要な部分だけを切り離すのに最適な方法です。

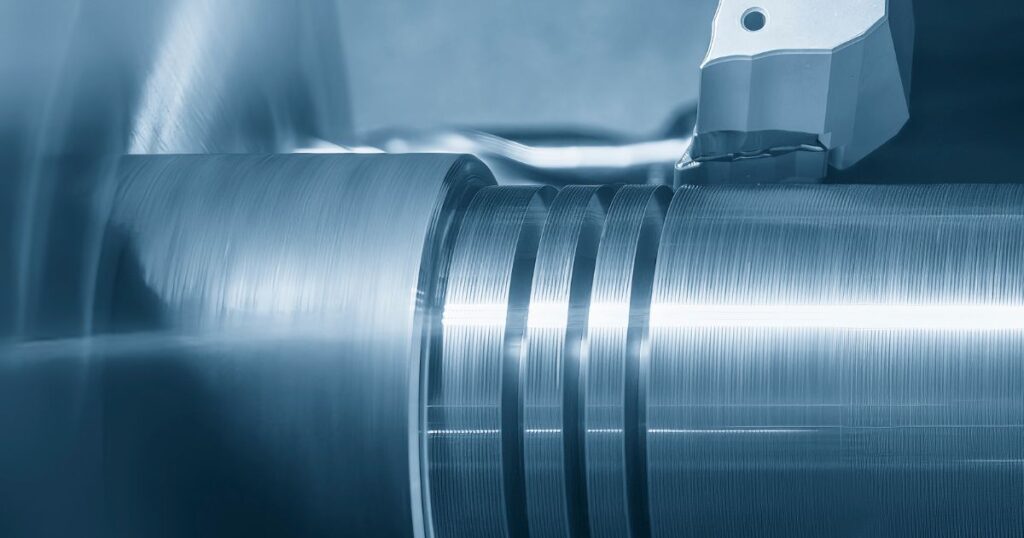

ねじ切り

ねじ切りとは、材料の回転周期に合わせて工具を前進させて、ネジ山を削り出す加工方法です。

材料の外側にネジ山を作る「雄ネジ切り」と、内径部分にネジ山を作る「雌ネジ切り」の2種類の加工方法があります。

旋盤加工の流れ

旋盤加工の加工手順を、流れに沿って解説します。

旋盤に材料と工具を取り付ける

まず機械に材料と切削工具を取り付けます。

取り付けの際は、位置決めと角度の調節が重要です。

位置決めや角度が適切でないと、加工精度が低くなるリスクがあるので注意しましょう。

なお、使用する工具や設置位置、角度は材料や目的の形状によって異なるので、高い技術力が求められます。

加工内容をプログラム入力する

次に、加工内容のプログラム入力を行います。

NC旋盤では、複数の工具を機械に登録することで、使用したい工具の自動呼び出し・変更が可能です。

プログラムは、工程ごとに呼び出すツールや切削条件を詳細に設定します。

切削条件とは、加工する材料や形状に合わせて、工具の回転数や材料を削る量などを考慮した条件のことです。

なお、加工を始める前には、材料と工具が干渉しないように距離を置き、設定内容に誤りがないか確認する「ドライラン」を行います。

加工を施す

ドライランでプログラム通りに動作するのを確認したら、旋盤加工を行います。

実際の加工工程には、荒加工と仕上げ加工の2つの工程があります。

荒加工とは、材料を完成品に近づけるためにおおまかに削り出しをすることです。

粗加工を行うことで、後々細かい加工がしやすくなるほか、工具や機械の負担を軽減できるメリットがあります。

荒加工が終わったら、仕上げ加工を行います。

仕上げ加工は、準備段階の「中仕上げ加工」と、加工品を完成させる「仕上げ加工」の順で進めます。仕上げ加工は高い精度が求められる工程です。

材料の回転数や速度に注意しながら、慎重に加工を進めます。

バリが出てしまったら、表面を傷つけないようにやすりがけをしましょう。

まとめ

本記事では、旋盤加工の概要や似ている加工方法との違い、旋盤加工の種類や手順について解説しました。

旋盤加工はNC旋盤を使用することで、作業者の技術を問わず安定的な品質での加工が実現可能です。

とはいえ、対応できる素材や加工技術は加工業者によって異なります。

製作したいものや用途に応じた加工ができる業者を選びましょう。

旋盤加工を活用した部品製造を検討している方は、ぜひ「Taiga(タイガ)」をご活用ください。Taigaは、無料で経験豊富な業者に相談できるサービスです。

難易度の高い部品や新規部品の開発、少量生産、試作から量産まで、コストを抑えつつ効率的に進めることが可能です。

Taigaの詳細はこちら

0120-987-742

0120-987-742