金属を加工する上で欠かせない作業、それが溶接です。

溶接には様々な種類がありますが、近年ではスポット溶接に注目が集まっています。

そこで今回は、スポット溶接のメリットやデメリット、他の溶接方法との違いについて詳しく解説していきます。

安全な金属加工において欠かせない知識を紹介しますので、気になる方はぜひチェックしてみてください。

Taigaの詳細はこちら目次

スポット溶接とは?

スポット溶接とは、金属同士をそれぞれが持つ電力抵抗を用いてつなぎ合わせる手法のことです。

溶接には、

- 融接

- 圧接

- ろう接

の3つがありますが、スポット溶接は圧接に該当します。

この手法は、仕上がりが綺麗で手軽に行えることから、自動車や電車、DIYにいたるまで幅広い用途で使用されています。

溶接時間が短く、基本的な知識があれば行えるため、初心者でも作業がしやすいです。

また、多様な材質に対応していることも、スポット溶接の特徴といえるでしょう。

スポット溶接のメリット

スポット溶接のメリットは、以下の通りです。

- 難易度が低い

- 溶接速度に優れている

- 自動化が容易

- 異素材の溶接もできる

- 無駄が少ない

それぞれについて、詳しく見ていきましょう。

難易度が低い

溶接には、高度な知識や技術が必要です。

ただ、スポット溶接は母材を加圧しつつ、電流を流すというシンプルな手法ですので、高度な知識や技術が無くても行えます。

新人とベテランによる仕上がりの差が生まれにくく、基礎さえ覚えれば一定の品質を維持できます。

また、アーク溶接とは違って爆発や感電のリスクが低いため、安全性にも優れています。

溶接速度に優れている

スポット溶接は、溶接スピードに優れた手法です。

先ほども解説したように、基本的な知識と最低限の設備があれば初心者でも扱えるため、スピーディに加工したい場合に向いています。

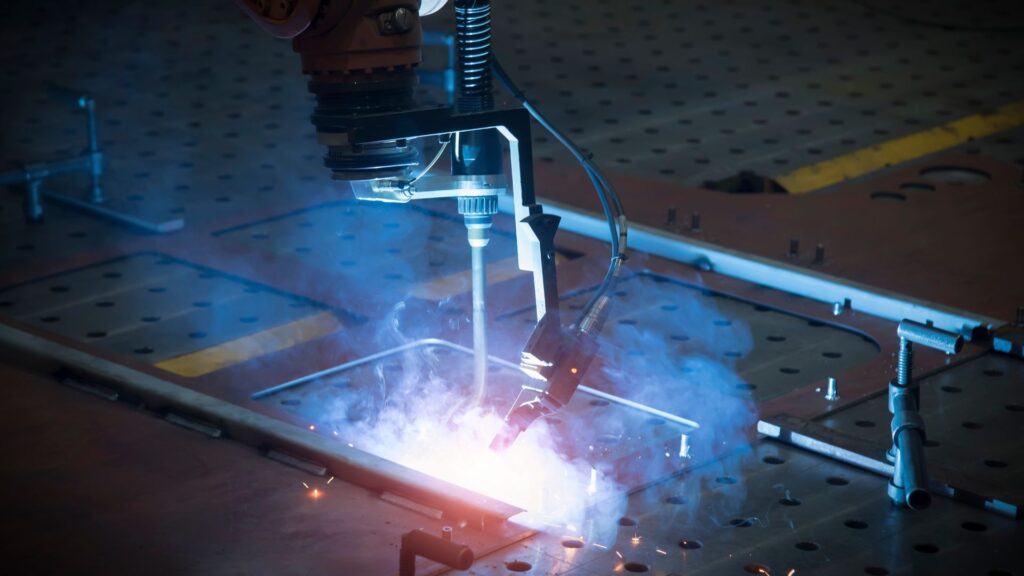

また、大量生産にも向いており、近年では産業ロボットを活用して、特定の製品を大量生産している企業が増えてきています。

自動化が容易

スポット溶接は、シンプルな手法となっているため自動化が行いやすく、大量生産にも向いています。

スポット溶接に特化したロボットなども増えてきており、今後はさらに自動化やシステム化が進んでいくと考えられています。

異素材の溶接もできる

スポット溶接は、汎用性が高い手法です。

電気を通しやすい素材であれば、基本的にはどのようなものでも繋げられます。

例えば、ステンレスやニッケルといった異素材同士を繋げることも可能ですので、利便性が非常に高いといえるのです。

無駄が少ない

スポット溶接は、母材への影響が少ない溶接手法です。

これに伴い、消耗部品も少なくなるため、コスト削減にも繋げられます。

同時に、地球環境にも配慮した加工が行えるため、企業としての信用力アップにも期待できるでしょう。

スポット溶接のデメリット

そんなスポット溶接には、以下のようなデメリットがあります。

- コストがかさみがち

- 強度が弱い

それぞれについて、詳しく見ていきましょう。

コストがかさみがち

先ほど、スポット溶接は無駄が少なく、コストを削減しやすいと解説しましたが、これはあくまでも「消耗品における無駄が少ない」という意味です。

その他の観点からみると、コストがかさんでしまうことがあります。

代表的なものでいえば、電気設備です。

スポット溶接を行う際は、大量の電流を流すことになるため、専用の設備を用意するのにコストがかかります。

また、コストを重視するのであれば、電気代についても考慮しておかなければなりません。

場合によっては、自社で高額な設備投資を行い、高額な電気代を負担しながらスポット溶接を行うよりも、外注してしまった方が安くなるケースもあります。

強度が弱い

スポット溶接における最大のデメリットは、強度が弱いということです。

他の溶接方法とは違って、スポット(点)で溶接をしているため、どうしても強度が下がります。

そのため、強度が必要な場合や、既に大きな衝撃が加わることが分かっている場合は、別の方法で溶接しなければなりません。

スポット溶接と他の溶接方法との違い

では次に、スポット溶接と他の溶接方法との違いについて、詳しく見ていきましょう。

プロジェクション溶接

プロジェクション溶接とは、接合する金属片に小さな突起を形成し、電極間に挟み込んで行う溶接方法のことです。

スポット溶接は「スポット」に焦点を当てて行うため、根本的に仕組みが違います。

また、シンプルな装置や手法で行われるスポット溶接に比べて、特別な設備や技術が用いられるため、その分コストも高くなります。

シーム溶接

シーム溶接とは、金属をローラー状の電極で挟み込み、電極を回転させながら電流を流すことによって溶接する手法のことです。

スポット溶接同様、圧接に分類されますが、シーム溶接はスポットではなく「線状」に溶接します。

局所的な接合が求められる場面で役立つスポット溶接とは異なり、シーム溶接は大量生産において高い効率性を発揮する溶接方法です。

レーザー溶接

レーザー溶接は、融接に分類される手法です。

電極を使用して特定の部分に圧力と電流を流してつなぎ合わせるスポット溶接とは違い、高エネルギーのレーザービームを用いて金属を溶かし、継ぎ目を作成します。

スピーディな溶接を得意とするスポット溶接とは異なり、レーザー溶接は複雑な形状の接合に適しています。

このようなことから、

- 医療機器

- 航空宇宙部品

などに使用されることが多いです。

アーク溶接

アーク溶接は、空気中の放電現象を利用して金属を繋ぎ合わせる方法であり、融接に分類されます。

電気抵抗によって発生した熱を利用するスポット溶接に対し、アーク溶接はアーク放電を利用して母材を溶かして接合します。

薄板金の接合に適しているスポット溶接とは違い、アーク溶接は構造体や建築物、橋など大きなものに使用されることが多いです。

スポット溶接機の種類

スポット溶接機には、大きく分けると「定置型」と「ポータブル型」の2種類があります。

定置型は溶接機にセットして加工するため、大きさに制限が生まれることが多いです。

ポータブル型には、ガントランスタイプとステーションタイプがあり、溶接方法には両面スポットとプロッド溶接の2種類があります。

小型で持ち運びが容易であるため、細かな作業に最適です。

スポット溶接はどこに依頼する?

スポット溶接は、比較的難易度が低く、最低限の設備と基本的な知識があれば誰でも行えます。

免許なども特に必要ないため、DIYで使われることも多いです。

しかし、電源設備にコストがかかり、電気代も高くなりやすいため、場合によっては外注してしまった方が費用を抑えられることがあります。

しかし、スポット溶接に対応している業者はたくさんあるため、自社に最適なパートナーを見つけるのに時間がかかってしまうことも多いです。

そんなときは、ユーザーとパートナーを繋ぐプラットフォーム「Taiga」がおすすめです。

Taigaは、ものづくりにおける受発注の手間を省き、安全なものづくりを提供することを目的としています。

チャット機能や図面編集機能など、便利な機能も多数搭載していますので、気になる方はぜひご活用ください。

まとめ

スポット溶接とは、金属同士をそれぞれが持つ電力抵抗を用いてつなぎ合わせる手法のことです。

難易度が低く、スピードにも優れていることから、様々な金属加工に用いられています。

ただ、無駄がないという意味ではコスト削減に繋げられますが、どうしても電気代や電源設備へのコストがかかりやすく、場合によっては外注をした方が良いケースもあります。

特に、継続的にスポット溶接を行う場合は、長期にわたって取引ができるパートナーを見つけておくのがおすすめです。

Taigaをご活用いただくことにより、信頼できるパートナーを見つけられるとともに、スムーズかつ安全な受発注が行えるようになりますので、ぜひ一度試してみてください。

Taigaの詳細はこちら

0120-987-742

0120-987-742