目次

造船修繕に迫る「調達の壁」

造船の修繕や改修の現場では、多品種少量の部材や大型鋼構造物の調達が頻繁に発生します。ところが、調達部門の体制が十分でない場合や現場依存のプロセスでは、次のような課題が生じやすくなります。

発生しがちな課題

- 三次元曲げ加工や厚板溶接など、特殊加工に対応できるサプライヤーが限られている

- 古い部品は図面が存在せず、現物合わせのために設計・スキャン・CAD化の負担が大きい

- 修繕案件は短納期での対応が必須であり、リードタイム短縮のプレッシャーが常態化している

これまでは、担当者が独自に外注先を探したり、現物合わせで図面を起こしたりといった方法で凌いできました。

しかしこれでは探索時間がかかり、属人化によるリスクや短納期案件への柔軟な対応に限界があります。

- 特殊加工に対応できる外注先の不足

- 設計・図面作成の負荷増大

- 納期遵守のためのリードタイム圧縮

- 現場依存による属人化・業務効率低下

これらの課題・問題点はTaigaで解決することができます。

Taigaの詳細はこちらTaigaが提供する調達の新しい解決策

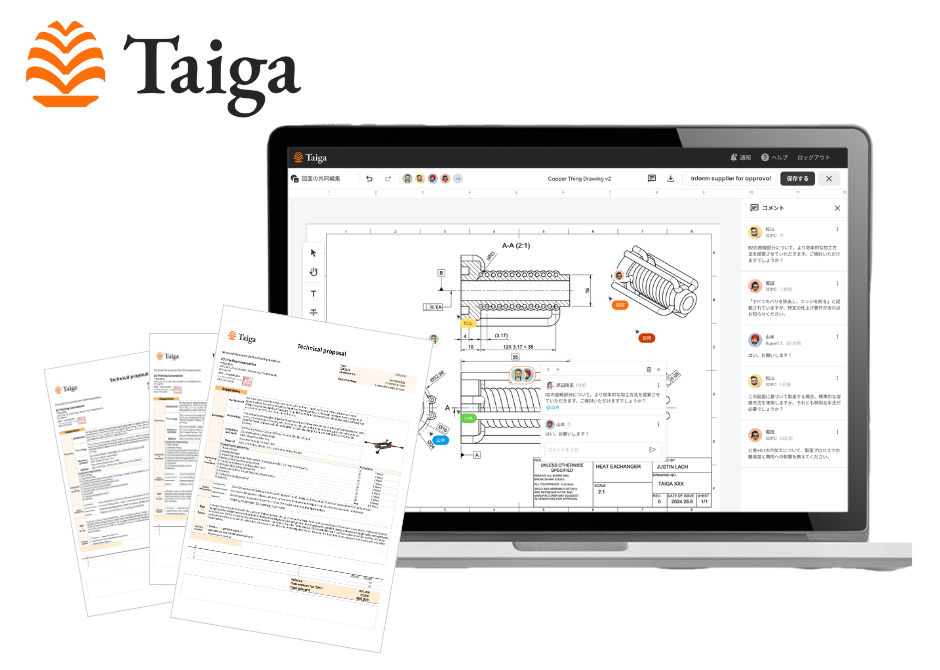

Taigaは、製造業の調達課題を解決するために構築されたデジタルプラットフォームです。造船の修繕や改修の現場の調達問題も解決します。

Taigaの特長

1. 特殊加工対応サプライヤーの即時マッチング

三次元曲げや厚板溶接に対応できる外注先を素早く検索。

2. 設計支援と図面共有

3Dスキャンや簡易データから設計を支援し、CAD図面を共有可能。

3. 短納期案件への即応

「即応可能サプライヤー」がリードタイムを短縮。

4. 小ロット対応

1点から製造可能なので、在庫を抱えるリスクなく発注できます。

5. 調達業務の仕組み化

誰でも使いやすいシステムでRFQ・見積比較・発注まで一貫してオンラインで完結。

Taigaがもたらす効果

Taigaを導入した現場では、次のような改善の成果が出ました。

- リードタイムを2か月から2週間へ短縮

- 設計工数の削減と精度向上(コスト削減)

- 納期遵守率のアップ

- サプライチェーンの構築で属人化からの脱却、業務安定化

活用の流れ

①図面やスキャンデータをTaigaにアップロード

②複数の特殊加工サプライヤーから見積り・提案を取得

③チャット機能で仕様確認や修正依頼

④発注から納品までをTaiga上で一元管理し、リードタイムを可視化

Taigaの詳細はこちら事例紹介:船舶用プロペラの製造

品名:船舶用プロペラ

寸法:φ600 mm, 250 mm 重量:12.1 kg

材質:SUS 316L

製造方法:金属3Dプリント(DED方式)

造形時間:43 時間 40 分

従来の製造:鋳造→機械加工・研磨

部品を鋳造した後、海洋産業の要件を満たすために機械加工と研磨の後処理が必要だったので製造に時間とコストがかかっていた。

↓

製造方法を金属3Dプリントに変更

DED方式の金属3Dプリントにより後処理の時間とコストを削減することが可能になった。

まとめ

造船修繕における調達は「探す」「図面を起こす」「納期対応」に負担が集中しがちです。

Taigaを活用することで、これらを仕組み化し、現場担当者でも効率的に調達を進められる環境を整備できます。

まずは身近な案件でTaigaを試し、調達の新しい形を体感してみませんか?

0120-987-742

0120-987-742