CFRP加工

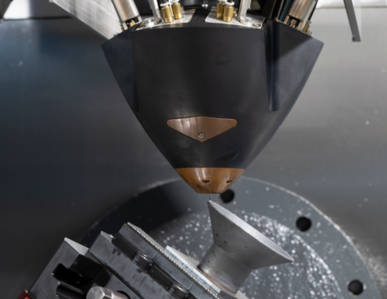

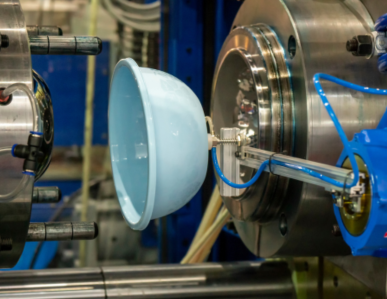

CFRP加工技術は、電子機器・半導体製造において、軽量かつ高剛性な部品を実現するために活用されています。 たとえば、精密機器の筐体部品、搬送装置のアーム、実装装置のフレームやステージ、静電気を嫌う環境で使われる部品などの製造に用いられています。 CFRPは、金属に比べて軽いうえ、振動減衰性や寸法安定性に優れており、微細な動作や高速処理が求められる電子機器や半導体部品の製造にも最適です。 また、耐薬品性や非磁性といった特性も備えており、クリーン環境下での使用にも適しています。

技術の詳細を見る

0120-987-742

0120-987-742