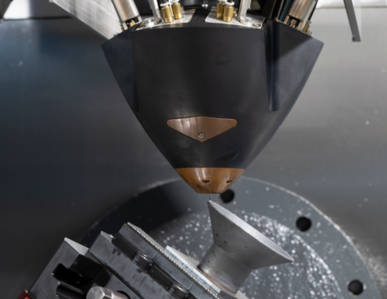

CFRP加工

CFRP加工は、造船業界で軽量化と高強度化を実現するために活用されている加工技術です。 CFRPは金属に比べて大幅に軽量で、腐食に強く、耐疲労性や耐塩害性にも優れているため、船の燃費向上や耐久性の向上にも貢献しています。 最近では、特にレーダーマストや船体の一部構造、ハッチカバー、船内階段、手すりなどに使用されることが増えています。 また、加工の自由度が高く、複雑な形状の部品にも対応可能なことから、設計の幅を広げる素材としても注目されています。

技術の詳細を見る

Taigaの活用事例

海洋環境に適した高耐食・高耐圧の部品製造ならTaiga。多品種少量・大型鋼構造物もお任せください。

情報入力不要!

資料ダウンロード >製作のご相談などお気軽に!

お問い合わせ >

造船向け部品の製造に特化した当社のサービスは、多様な加工技術の最適な提案を通じ、より優れた設計・製造の実現を支援します。試作段階から小ロット生産まで幅広く対応し、ISO9001認証の体制で造船業界のニーズに応えます。

小型部品はもちろん、大型構造物まで高い寸法精度で製造・提供が可能です。

艦船に関する備品についても制作が可能です。

廃盤となった部品についても、高精度な品質で提供が可能です。

・船体構造部品

・舵(ラダー)部品

・プロペラやシャフト

大規模な製造ラインは不要です。弊社では、小ロットでの製作に特化した柔軟な対応が可能です

金属やCFRPなど複数の素材に対応し、精密で複雑な形状を可能にします。

プロトタイプや試作品を迅速に製作することで、製品開発のスピードアップをサポートします。

ISO9001認証に加え、高い信頼性が求められる製造基準を満たしています。

情報入力不要!

資料ダウンロード >製作のご相談などお気軽に!

お問い合わせ >

CFRP加工は、造船業界で軽量化と高強度化を実現するために活用されている加工技術です。 CFRPは金属に比べて大幅に軽量で、腐食に強く、耐疲労性や耐塩害性にも優れているため、船の燃費向上や耐久性の向上にも貢献しています。 最近では、特にレーダーマストや船体の一部構造、ハッチカバー、船内階段、手すりなどに使用されることが増えています。 また、加工の自由度が高く、複雑な形状の部品にも対応可能なことから、設計の幅を広げる素材としても注目されています。

技術の詳細を見る

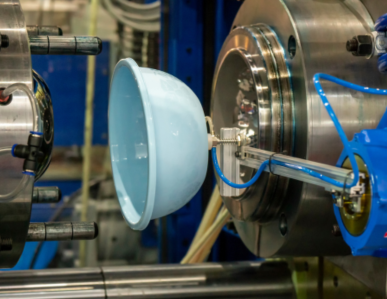

金属3Dプリントは、造船業界において大型構造物の補修用部品や特殊形状の配管部品の製造に役立っています。 特に、海水に触れる部分では耐腐食性が求められ、材料の選定と一体成形による接合部の削減が大きな効果を発揮します。必要な部品を必要なタイミングで製造できるオンデマンド性は、ドック滞在時間の短縮にもつながっています。

技術の詳細を見る

樹脂3Dプリントは、船内の内装部品やダクト、ケーブルガイドの製造に活用されており、軽量化と設計自由度の高さから個別対応の多い船舶設計に最適です。 耐水性・耐薬品性のある材料を使用すれば、実環境下でも問題なく使用でき、試作段階から最終製品まで幅広い用途に対応できます。

技術の詳細を見る

板金加工技術は、造船業界で船体や構造部品の製造に不可欠な技術です。 厚みのある鋼板やアルミ合金を切断・曲げ・溶接などの方法で加工し、高い強度と耐久性を持つ部品を製作します。 具体的には、船の外板、隔壁、甲板、タンク、配管カバーなどの大型構造部品に広く使用されています。 また、精密な板金加工により、船体の気密性や水密性を確保し、船の安全性を高めることが可能です。

技術の詳細を見る

切削加工技術は、造船業界で高精度かつ高耐久な部品の製造に活用されています。 主な用途は、プロペラシャフトや舵軸、エンジン部品、ポンプやバルブの構成部品などで、いずれも高い寸法精度や表面仕上げが求められる部品です。 特に、シャフト類は長尺かつ重量物な分、直度やバランスが重要になるため、精密な切削加工が不可欠です。 また、耐食性や耐摩耗性が必要な場合は、ステンレス鋼や特殊合金などの難削材を切削加工で加工することもあります。

技術の詳細を見る

射出成形技術は、造船業界においても軽量性かつ耐久性が求められる樹脂部品の製造に利用されています。 具体的には、電気系統のコネクタやケーブル保護カバー、パネルスイッチ、内装部品、配管支持具などが代表的です。 また、一体成形によって部品点数を削減することで、組立工程の効率化と軽量化を実現することができます。大量生産にも適しており、コストの削減にもつながります。 射出成形の材料としては、海洋環境に対応するために耐塩害性や耐紫外線性、耐薬品性に優れたエンジニアリングプラスチックが使用されることが多いです。

技術の詳細を見る

冷間加工は、材料を再結晶温度以下で塑性変形させる加工方法であり、造船業界向け部品の製造に活用できます。 造船業界では、主に大型の鋼板を曲げたり、成形したりする際に冷間加工が用いられます。 例えば、船体の外板や、船の内部構造に使用される鋼材の加工など、様々な場面で冷間加工が活躍しているのです。 冷間加工は、加工硬化により材料の強度が増加するため、船体の強度を高める上で重要です。 同時に、精密な寸法精度が得られ、複雑な形状の部品製造に適していたり、滑らかな表面が得られ、船体の抵抗を減らすことができたりと、様々なメリットがあります。

技術の詳細を見る

など、多様な技術でご提案します。

高張力鋼(ハイテン鋼)は、造船業界で船体や甲板、隔壁などの構造部品に広く使用されている素材です。 特徴は、通常の鋼材に比べて引張強度が高く、薄板でも十分な強度を確保できる点です。これにより、船の軽量化を実現でき、燃費の向上や積載量の増加にもつながります。 また、溶接性や加工性にも優れており、大型船舶や高速船の建造にも適しています。さらに、耐疲労性や耐衝撃性にも優れているため、過酷な海洋環境下でも長期間安定した性能を発揮可能です。

アルミニウム合金は、軽量で耐食性に優れた素材として造船業界で広く活用されている素材です。 特に、船の上部構造やレーダーマスト、ハッチカバー、内装部品などに使用されており、船体全体の軽量化に貢献しています。また、船体の軽量化によって船の燃費向上や速度の向上が期待でき、積載効率の改善にもつながります。 加えて、アルミニウムは塩害や腐食に強く、海洋環境下でも高い耐久性を発揮することが可能です。加工性も高く、溶接や切削、曲げ加工にも対応しやすいため、複雑な形状の部品製造にも適しています。

CFRP(炭素繊維強化プラスチック)は、軽量で高強度な特性を持ち、造船業界でも利用されることが増えている素材です。 具体的には、レーダーマストやハッチカバー、船内階段、手すりなどに使用され、船体全体の軽量化に貢献しています。これにより、燃費の向上や高速航行が可能となり、運用コストの削減にもつながります。 また、CFRPは耐食性や耐塩害性に優れており、過酷な海洋環境でも長期間劣化しにくいのが特徴です。設計自由度も高く、複雑な形状の部品製造やカスタマイズにも柔軟に対応できます。

この他にも、あらゆる素材に対応しています。

造船業界向け部品の製造では、高耐久・耐腐食性素材の選定が求められます。なぜなら、船舶は常に海水や湿気、紫外線にさらされるからです。 代表的な素材には、耐食性に優れた高張力鋼(ハイテン鋼)、アルミニウム合金、ステンレス鋼、さらにはCFRP(炭素繊維強化プラスチック)などがあります。 これらの素材は、船体構造や甲板、ハッチカバー、手すり、レーダーマストなどに使用され、耐久性と安全性の確保に貢献しています。また、適切な素材を選ぶことで、船舶の長寿命化とメンテナンスコストの削減も可能です。

造船における溶接や接合技術の品質確保は、船舶の安全性と耐久性に直結します。 特に船体や甲板、隔壁などの構造部品は、常に高い負荷や波の衝撃を受けるため、強固で均一な溶接品質が求められます。 そのため、適切な溶接方法の選定(アーク溶接、TIG溶接など)に加え、高い技術を持つ作業者の存在が不可欠です。 また、溶接後の非破壊検査(超音波検査、X線検査など)によって内部欠陥を検出し、品質を保証することも求められます。これらの品質管理によって、安全な航行が可能になるのです。

造船においては、軽量化と強度のバランス設計が重要です。 船体や上部構造の軽量化は、燃費の向上や積載量の増加に直結しますが、同時に波や衝撃に耐える十分な強度と剛性も確保しなければなりません。 そのため、高張力鋼やアルミニウム合金、CFRPなどの軽量・高強度素材を適材適所に使用し、構造解析やシミュレーションを通じて最適な設計を行う必要があるのです。このバランス設計により、安全性と効率性を両立した造船が実現できます。

Taigaに登録

弊社担当者より登録フォームをご連絡します。お問い合わせよりご希望の旨をご連絡ください。

データをアップロード

図面データをアップロードし、要件定義を登録してください。

提案が届く

専門技術を持つ複数の企業から技術提案書が届きます。

比較・検討

Taiga内に図面の編集やチャット機能があるので各企業とやり取りをすることができます。

発注・納品

納得した提案内容でTaiga上でそのまま製作発注いただけます。

情報入力不要!

資料ダウンロード >製作のご相談などお気軽に!

お問い合わせ >情報入力不要!

資料ダウンロード >製作のご相談などお気軽に!

お問い合わせ >

Alex (Interviewer): Mr. Suzuki, thank you for sitting down with me tod...