Taigaで提供できるサービス

設計・開発から、製造、後加工、品質管理まで3Dプリント加工の全工程にワンストップで対応。あらゆる樹脂材料・形状、大型・少ロット・試作まで柔軟に対応しています。3Dプリント加工ならTaigaにお任せください。

情報入力不要!

資料ダウンロード >製作のご相談などお気軽に!

お問い合わせ >3Dプリントとは、デジタルデータをもとに、樹脂材料を積層して立体物を造形する技術です。 従来の切削加工のように材料を削り出すのではなく、必要な部分にだけ材料を積み重ねていくことで、複雑な形状の物体を一体成形することができます。 従来の加工方法では難しかった複雑な形状の物体をスピーディーに造形できるため、試作品製作、少量生産、カスタマイズなど、様々な用途に利用されています。

情報入力不要!

資料ダウンロード >製作のご相談などお気軽に!

お問い合わせ >金型などの初期投資が不要なため、試作品を低コストかつ短期間で製作できます。 設計変更にも柔軟に対応でき、試作と改良を繰り返すことで、より良い製品開発を促進できます。 Taigaでは設計変更や2次加工にも柔軟に対応可能です。

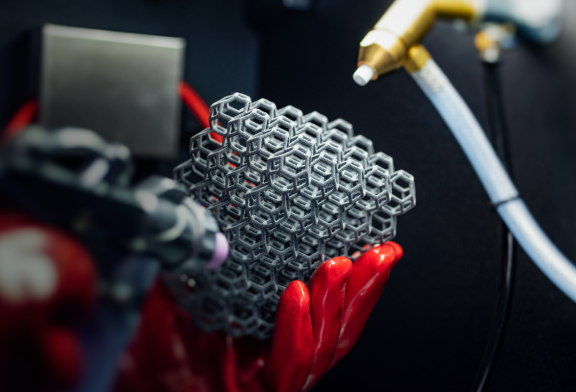

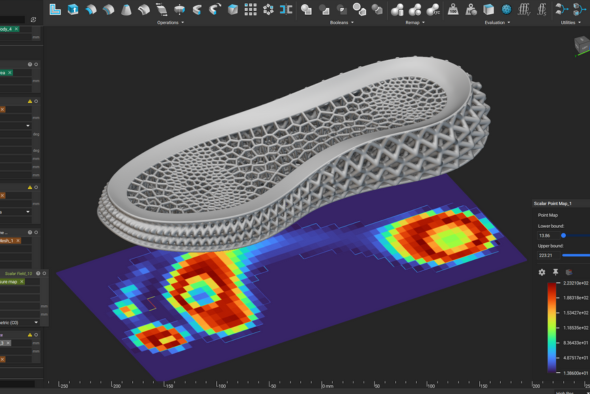

従来の切削加工や射出成形では難しかった、複雑な形状や内部構造を持つ造形物を作成できます。 中空構造を持つ軽量な部品や複雑な格子構造を持つ造形物、個人の体型に合わせた医療用インプラントなど、複雑なデザインやカスタマイズにも容易に対応可能です。

従来の製造方法に比べて、製造工程を簡略化できる場合があります。 リードタイムの短縮、人件費の削減、在庫管理コストの削減などが可能です。

材料を必要な部分にのみ積層するため、材料の無駄を最小限に抑えられます。

樹脂3Dプリントを行う部品の形状や仕様を決定し、 3D CADソフトなどを用いて3Dモデルを作成します。Taiga上で図面の訂正したい箇所や確認をしたい箇所などをリアルタイムで書き込み、プロジェクトメンバーで共有しながら作業を進めることができます。

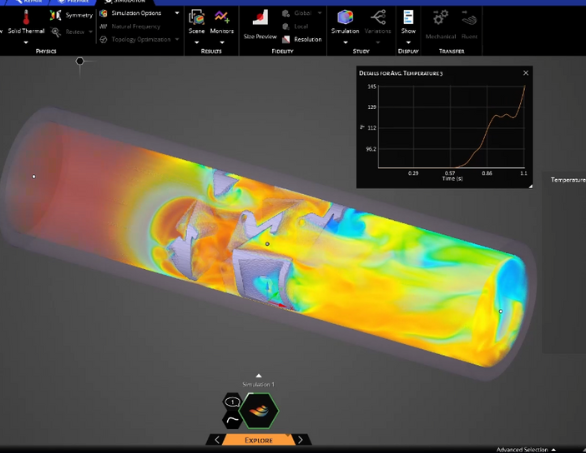

3Dモデルのデータ変換や積層していくための薄層データへのスライス、充填率の設定など、プリント準備を行います。

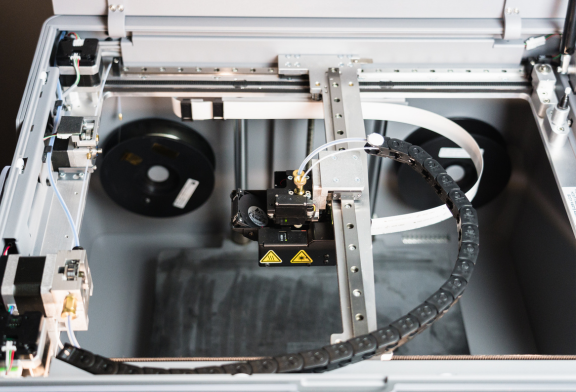

準備が完了したら、3Dプリンターで造形を開始します。 スライスデータに基づき、材料が積層されていきます。

サポート材の除去や表面処理、組み立てなどの後処理を必要に応じて行います。

完成した造形物の寸法、形状、強度などを検査し、品質基準を満たしているかを確認します。 これらの工程を経て、3Dプリント加工品は完成です。

開発した部品や製品は、Taiga上に保存されるため、必要な時に同じものを再加工(再購入)することができます。

情報入力不要!

資料ダウンロード >製作のご相談などお気軽に!

お問い合わせ >

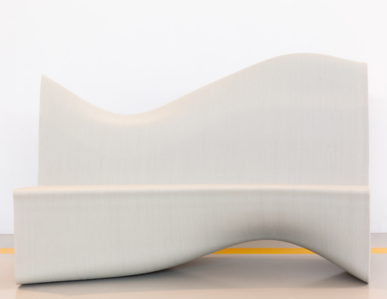

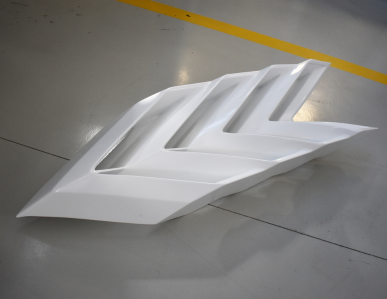

LFAM(Large Format Additive Manufacturing)とは、大型の熱可塑性材料を用いた積層造形技術です。ペレット状の樹脂を押出成形しながら積層することで、大型部品を一体成形できるため、継ぎ目のない強度の高い構造を実現できます。従来の成形方法と比べ、材料の無駄を削減し、短期間での試作・生産が可能になるため、航空宇宙、自動車、船舶、デザイン業界など、幅広い分野で活用されています。また、リサイクル材料の使用にも適しており、サステナビリティの観点からも注目されています。

SLA(Stereolithography)とは、液体樹脂を用いた高精度な積層造形技術です。紫外線レーザーを照射して感光性樹脂を硬化させることで、極めて滑らかで精密な部品を造形できます。微細なディテールや薄肉構造の再現に優れているため、自動車、医療、歯科、試作モデル、デザイン分野などで広く活用されています。他の3Dプリント技術に比べて高い寸法精度と表面品質を実現できることから、最終製品に近い試作品やマスターモデルとしての利用が進んでいます。

SLS(Selective Laser Sintering)は、粉末状の材料にレーザーを照射して焼結させ、層ごとに積み重ねて立体物を造形する3Dプリンティング技術です。サポート材が不要で、複雑な形状や内部構造のある部品の造形に適しており、試作だけでなく最終製品の製造にも活用されています。特に耐熱性や耐薬品性が求められる機能部品の造形に強みを持ち、航空宇宙、自動車、医療、産業機械など幅広い分野で採用されています。

FDM(Fused Deposition Modeling)は、熱可塑性樹脂を加熱して溶かし、ノズルから押し出して積層することで造形する3Dプリンティング技術です。ABS、ナイロン、PC(ポリカーボネート)など、多様なエンジニアリングプラスチックに対応しているので、高強度・耐熱性・耐薬品性などの特性が求められる部品にも対応可能です。また、試作だけでなく治具や溶接固定具、最終部品など幅広い用途で活用されています。

Vapor Smoothing(ヴェイパースムージング)は、3Dプリントされた樹脂部品の表面に専用の溶剤蒸気を当てることで、層間の段差やザラつきを滑らかにする表面処理技術です。蒸気が表面をわずかに溶かし、表層の凹凸をならすことで光沢のある滑らかな仕上がりが得られます。質感・外観向上の効果だけではなく、防水性や気密性の向上、汚れ・薬品への耐性強化にも寄与します。工業製品としての外観品質を求められる用途や、最終製品としての使用を前提とした造形物の後処理に多く用いられています。

情報入力不要!

資料ダウンロード >製作のご相談などお気軽に!

お問い合わせ >

設計・開発から材料準備、加工、後処理まで、3Dプリント加工の全工程にワンストップで対応しています。 さらに、完成した部品や製品のデータは、Taiga上に保存されるため、ワンクリックで再購入可能です。

最新の設備と長年培った技術者のノウハウを活かし、高精度かつ高品質な製造プロセスを一貫してサポートしています。

Taigaでは、より効率的な製造を実現する様々なサービスを提供しています。

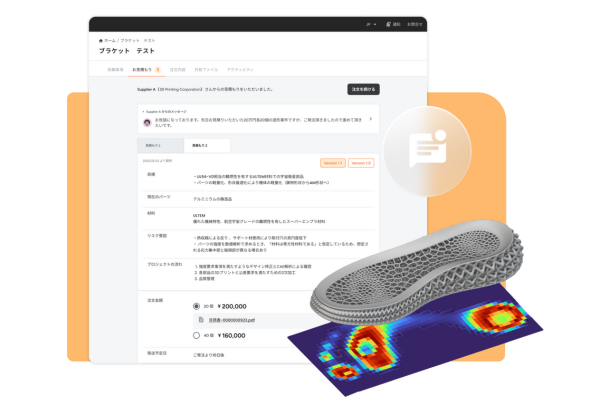

まず、「コラボレーション機能」を搭載しており、プロジェクト関係者全員がリアルタイムで図面や契約書を確認・承認できる環境を整備しています。

また、気軽にコミュニケーションが取れるチャットや、2Dや3D図面、見積もり、プロジェクトに関する資料など様々なファイルを1つの場所に集約可能です。

これらのサービスにより、お客様の多様なニーズにお応えし、情報共有を円滑にすることで、検品作業の効率化や返品・手戻りの削減を実現します。

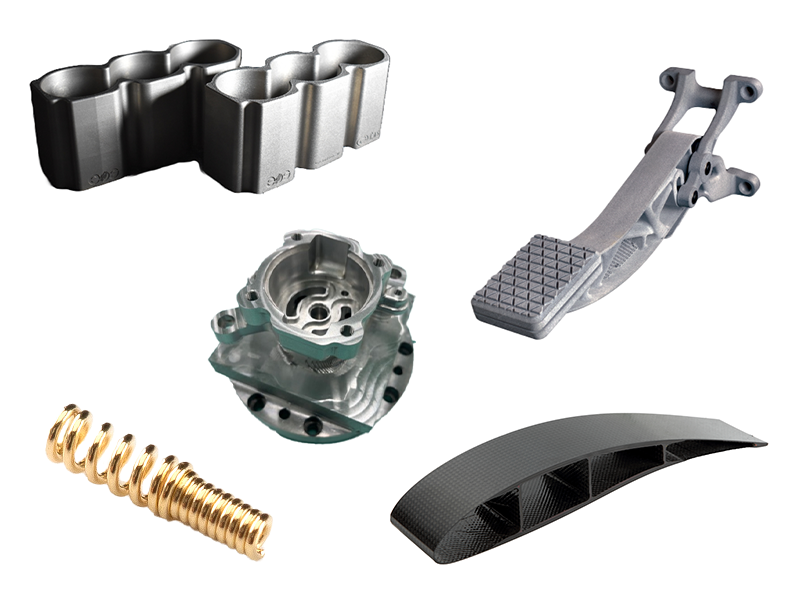

3Dプリンティングだけでなく、板金加工、射出成型、切削加工、CFRP加工など、様々な製造方法にも対応しています。 お客様の製品に最適な製造方法を複数提案し、外注先を探す手間を削減。迅速な見積もりとスムーズな部品製造を実現します。

Taigaに登録

弊社担当者より登録フォームをご連絡します。お問い合わせよりご希望の旨をご連絡ください。

データをアップロード

図面データをアップロードし、要件定義を登録してください。

提案が届く

専門技術を持つ複数の企業から技術提案書が届きます。

比較・検討

Taiga内に図面の編集やチャット機能があるので各企業とやり取りをすることができます。

発注・納品

納得した提案内容でTaiga上でそのまま製作発注いただけます。

情報入力不要!

資料ダウンロード >製作のご相談などお気軽に!

お問い合わせ >

Taigaは高度な加工技術を持つ企業と連携し、お客様の課題に対して最適な技術提案をお届けしています。 ひとつの案件に対して複数の企業から技術提案を受けることができるため、検討の幅が大きく広がります。比較検討する中で、より適した工法やコスト、納期などのバランスを見極めることが可能になり、結果として効率的かつ納得のいく選定が実現します。 提案企業は、Taigaを運営する株式会社3D Printing Corporationと長年にわたって信頼関係を築いてきた企業であり、製造業界で確かな実績と経験を持つ企業が揃っています。 専門性の高い技術にも柔軟に対応できる体制を整えており、技術調査や発注先選定の手間を大きく省くことができます。

Alex (Interviewer): Mr. Suzuki, thank you for sitting down with me tod...

Taigaは3Dプリントの他にものあらゆる製造方法に対応しています。

最先端技術を備えた経験豊富なエンジニアが、お客様のご要望に合わせて最適な製造方法を提案いたします。