目次

ガス・石油プラントに迫る「廃番部品調達」の壁

ガス・石油プラントは、30年以上にわたり稼働し続ける長寿命設備が多く存在します。しかし、その一方でメーカーによる部品の生産終了が相次ぎ、「必要な部品が手に入らない」という課題が深刻化しています。

部品が1つ欠けただけでも設備停止につながり、膨大なコスト損失を招くリスクがあります。本記事では、この廃番部品調達の課題と、その解決策について解説します。

Taigaの詳細はこちら廃番部品調達の主な課題

1. メーカー生産終了による入手困難

プラント設備は数十年単位で使用されますが、メーカーは数年で部品製造を終了するケースが多く、代替品が存在しないこともあります。

2. 市販代替品が使えない特殊仕様

耐圧・耐熱性や特殊寸法など、ガス・石油プラント特有の要件を満たす市販品はほとんど存在しません。

3. 海外調達のリスク

海外からの輸入を試みても、納期が数か月に及ぶことや、規格の違いによる不適合リスクが発生します。

4. 設備停止による損失

必要な部品が手に入らず稼働を止めれば、プラント全体の生産に影響し、損失額は莫大です。

従来の解決策とその限界

これまでは以下の手段が取られてきました。

・中古市場や倉庫在庫の探索

・メーカーへの特注依頼

・社内加工による代替製作

しかし、必要数量が揃わない、製造ライン自体が消失している、加工設備や人材が不足しているなどの理由から、根本的な解決に至らないケースが多く見られます。

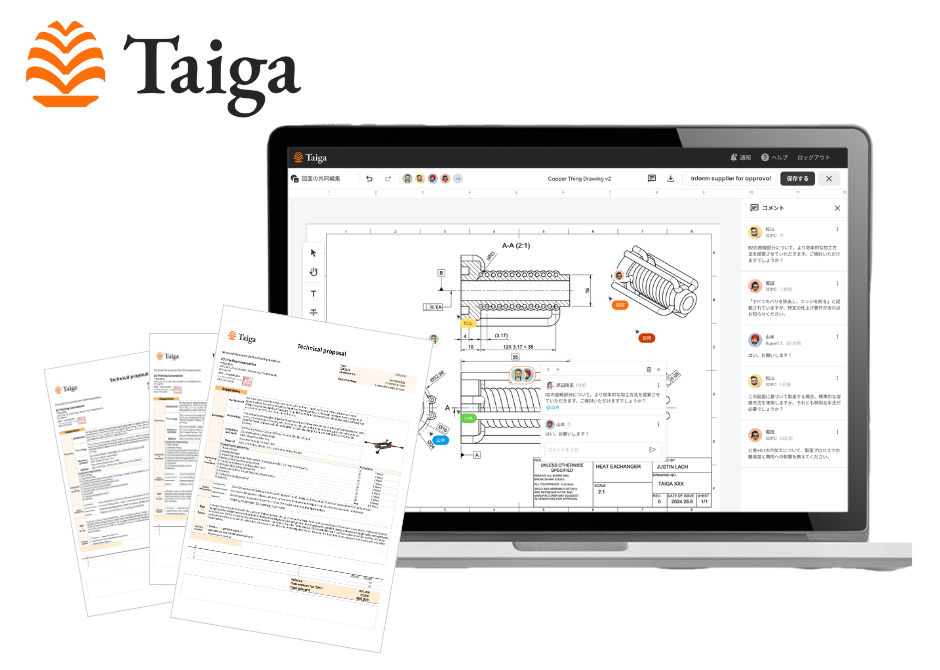

Taigaが提供する廃番部品調達の新しい解決策

Taigaは、製造業の調達課題を解決するために構築されたデジタルプラットフォームです。ガス・石油プラント向けには、以下のようなアプローチで廃番部品問題を解決します。

1. 逆設計(リバースエンジニアリング)

既存部品を3Dスキャンし、設計データを再構築。図面がない部品や十数年前の古い部品も製造可能です。

2. 幅広い製造ネットワーク

金属加工、鋳造、精密機械加工、3Dプリントまで、多様な製造方法をカバー。最適な手法で部品を再生産します。

3.専門家による改善提案

Taigaの特長は、単に廃番部品を「作り直す」だけではありません。

専門家の視点から製造方法を見直すことで、

・調達時間の短縮

・コストの削減

・部品寿命の延長化など、さらなるプラスの効果を生み出す可能性があります。

4. 短納期・小ロット対応

「1点だけ」「急ぎで」といった要望にも対応可能。プラント稼働を止めない迅速な調達を支援します。

5. 品質保証と信頼性

ISO規格に準拠した品質管理体制を整備し、安心して使用できる部品を供給します。

Taigaを活用するメリット

- 設備停止リスクを大幅に低減

- 海外調達よりも短納期・コスト最適化

- 部品寿命を延長し、設備全体の長期稼働を可能に

- 製造した部品のデータベース化により、継続的な調達体制の構築も可能

事例紹介:ロータリースクリュー部品の再製造

品名:ロータリースクリュー

寸法:φ50 mm, 75 x 75 x 230 mm 重量:2.55 kg

材質:SUS304の丸棒にSUS316Lを被覆

造形時間:7時間23分

従来の製造:切削

太い棒から削り出して製造していたので調達時間を要していた上、切削による無駄な材料の発生が大きかった。

↓

製造方法を金属3Dプリンターに変更

丸棒の上に直接造形できるので製造時間も大幅に短縮することができた。また、3Dプリントにより必要な量の材料だけで製造可能になった。

まとめ

ガス・石油プラントにおける「廃番部品調達問題」は、避けては通れない課題です。

従来の方法だけでは限界がある今、Taigaの欠品リスクを解消し、プラントの安定稼働を支えることが可能です。

0120-987-742

0120-987-742